“与时俱进”话维修:用三大现场案例带你直击烧结机轴修复现场

|

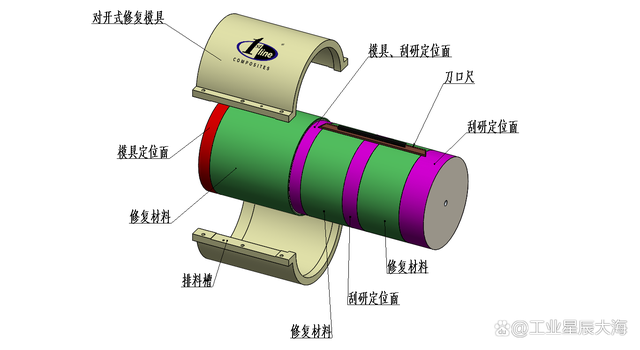

烧结机适用于大型黑色冶金烧结厂的烧结作业,它是抽风烧结过程中的主体设备,可将不同成份,不同粒度的精矿粉,富矿粉烧结成块,并部分消除矿石中所含的硫,磷等有害杂质。由于烧结机启动运载时负荷大,传动轴多采用胀紧联结套配合起到链接和保护。胀紧联结套由于长期处在高负荷连续运转的工作状态,容易造成金属的疲劳变形,使得胀紧联结套与紧固件之间产生疲劳磨损。一旦主传动轴出现磨损现象,企业往往只能采用传统的堆焊加工、热喷涂、电刷镀等修复工艺。堆焊工艺容易造成轴局部应力集中,给生产带来较大的安全隐患。热喷涂、电刷镀工艺受到涂层厚度的限制。 传统修复工艺不能在现场快速有效的解决,在拆、安环节浪费了较多的时间。传统工艺所需的维修劳务费用、设备运输和机加工费用等综合费用也相比现场修复费用高,同时受现场空间的局限较大,但修复精度相对较高。 一、烧结机轴修复方案:高分子复合材料修复高分子复合材料(2211F金属修复材料)修复技术可实现现场免(少)拆卸修复,有效地提高修复效率,降低维修成本和工作强度。 相比传统修复工艺,高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的“退让性”(变量关系)。通过有效地修复手段,如“模具修复”、“部件对应关系修复”、“高分子材料配合机加工修复”、“传统工艺配合高分子材料修复”,可以最大限度确保修复部位与配合部件之间的配合关系,同时利用复合材料本身具有的抗压、抗弯曲、高延展率等综合优势,可有效地吸收外力冲击,极大缓解外力冲击对轴和轴承配合部位的破坏,避免间隙的产生,同时避免因间隙的增大对轴造成的二次磨损,延长设备的使用寿命,确保企业的安全连续生产。 现场修复精度是如何保证的? 现场修复精度通过几个环节保证(见下图):依靠未磨损的基准面进行定位,修复磨损的部位,确保修复部位的同心度及平行度;依靠对开模具修补并恢复轴承位磨损的尺寸精度、依靠刀口尺刮研方法修复胀紧套(环)安装位置磨损的尺寸精度;依靠材料本身具有的抗压、弯曲、延展、抗温等性能确保修复的良好使用。

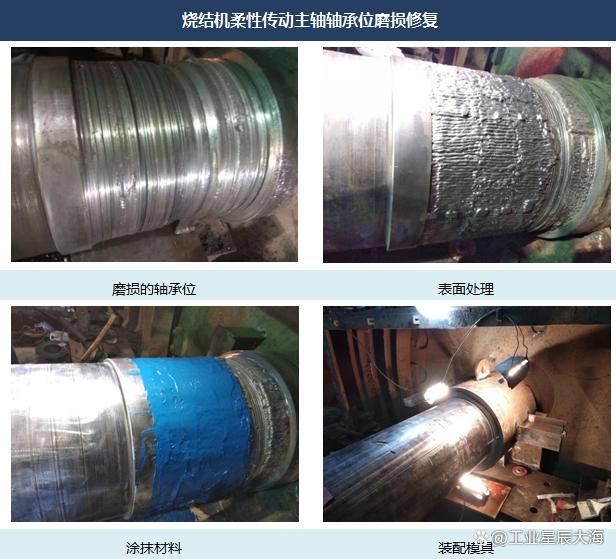

二、烧结机轴修复的三个经典案例案例一:烧结机柔性传动装置传动主轴磨损修复 该案例烧结机的主轴转速较低,现场修复工艺满足设备运行使用,适宜现场修复。从节约检修时间及用工成本等角度看,也应优先选用高分子复合材料现场修复工艺,此次修复采用的是福世蓝公司具有专利的模具法进行修复。修复工艺如下: 1、依据磨损区段前后端未磨损的轴径尺寸定位加工标准对开模具; 2、空试模具,检查并确保配合情况; 3、模具内表面用无水乙醇清洗干净后,涂刷脱模剂; 4、用氧-乙炔焰烘烤磨损区段,将渗入金属表面的油脂清除; 5、用角磨机将修复部位打磨出金属原色,用无水乙醇清洗干净; 6、严格按比例调和福世蓝2211F金属修复材料,反复搅拌至颜色均匀一致,无色差; 7、将材料均匀填充到待修复的磨损区段上; 8、快速安装模具并紧固,确保有多余的材料从排料槽挤出; 9、材料自然固化12小时/24℃。可以通过碘钨灯加热模具缩短固化时间; 10、固化后拆除磨具,去除多余材料; 11、修复完成,等待装配。

案例二:烧结机传动轴胀紧套(环)安装位磨损修复 针对胀紧套安装位置,我们采用的是定位刮研法进行现场修复,修复工艺如下: 1、用氧-乙炔焰烘烤磨损区段,将渗入金属表面的油脂清除; 2、用角磨机将修复部位打磨出金属原色,用无水乙醇清洗干净; 3、严格按比例调和福世蓝2211F金属修复材料,反复搅拌至颜色均匀一致,无色差; 4、将材料均匀涂抹至磨损部位,并使用刀口尺沿基准面刮涂材料; 5、等待材料固化,材料固化完成后测量修复部位尺寸并研磨到配合要求; 6、修复完成,等待装配。

案例三:烧结机轴头修复 此烧结机轴头修复共用时16小时,一次性开机成功。修复工艺如下: 1、首先把打磨处理好的轴头用无水乙醇清洗干净,再按照2:1的比列调和福世蓝2211F材料,至无色差为止; 2、先少量涂抹材料2211F材料,反复刮压使材料充分与轴表面结合,直至修复到一定厚度。然后对已经清洗干净并涂抹好803脱模剂的模具内表面涂抹适量材料,确保紧固模具后有多余材料被挤出; 3、安装紧固模具,确保有材料被挤出。使用碘钨灯对其加热固化; 4、利用材料固化的时间将大齿轮轴承室进行修复处理,加热固化; 5、轴头固化后 除去模具,打磨修复到安装尺寸; 6、同时对大齿轮轴承室经行打磨处理,利用对应的轴套确定配合尺寸; 7、装配齿轮空试配合情况,确保在允许范围。 8、再次调和适量材料薄薄的涂抹到轴颈表面和齿轮孔径表面后进行安装。用扭矩扳手分别以420公斤力和440公斤力各紧固两遍。 9、加热固化,温度不宜过高,时间不低于6小时。达到固化要求后即可开机运行。

|