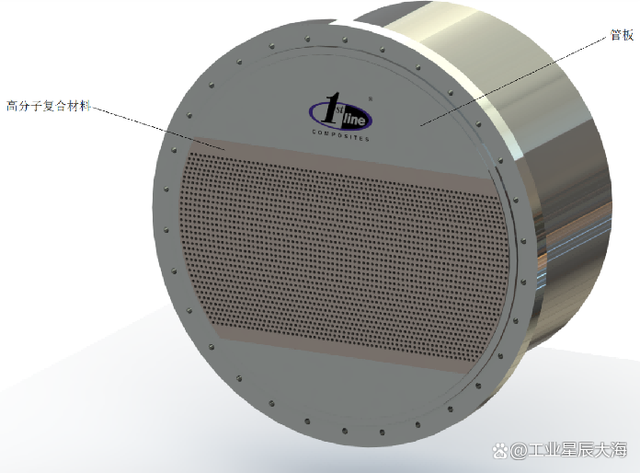

列管式换热器管板防腐补强,最简单的方法,往往更有效!

|

摘要:某化工企业混合制冷发生装置换热器出现管板渗漏情况,分析原因为管板与管束焊接位置出现腐蚀渗漏情况,已经严重影响设备安全平稳运行。本文介绍了一种采用高分子复合材料技术针对列管式换热器管板防腐补强的方法,修复完成后使用效果良好,证明了高分子复合材料技术在管板防腐补强方面上的可行性。 关键词:管板;列管式换热器;管板防腐;换热器渗漏;高分子复合材料。 一、设备问题某化工企业净化车间共有发生装置8台,随着运行时间增加,在运行过程中,逐步出现内漏情况,泄漏部位主要集中在管板与换热管焊接部位,泄漏情况主要为裂纹及孔状腐蚀点,且漏点不集中,严重制约装置的稳定运行。发生器是混合制冷装置的主要生产设备,主要功能是精馏塔底部贫氨水进入在发生器壳程,由管程低压蒸汽加热,进一步回收气氨,精馏完的浓度更低的贫氨水(氨含量21%)经溶液热交换器换热后,进后续流程,同时,通过发生器温度调整精馏塔塔釜温度,保证精馏塔塔顶气氨纯度。发生器是混合制冷核心生产设备,内漏不仅影响装置稳定运行,泄漏后氨水泄漏至冷凝液系统中,造成冷凝液系统污染。其设备主要参数如下:

二、设备问题分析列管式换热器是利用循环冷却水的温度来控制壳程介质温度的,在运行过程中当壳程介质温度高时靠换热器对壳程介质进行降温,冷却循环水在管束内流动,壳程介质在壳体内管束外流动,通过两者的热量交换,进而使壳程介质达到工艺要求温度的目的。由于在使用过程中,循环冷却水在管束内流通,极容易因为循环水中杂质冲刷造成管板上管束焊接口处腐蚀渗漏;另外在运行中,管束内输送的水就是一种电解质,因此换热器管板腐蚀原因还有一部分带有电化学的性质,水内杂质对腐蚀影响最大的就是水中的溶解氧,水的PH值会明显影响换热器管板的腐蚀速度。因此,一旦出现腐蚀渗漏问题势必会造成内部介质串流情况,严重影响产品质量和设备安全运行,若介质为特殊介质,严重时则会导致安全事故。

三、高分子复合材料技术对于管板表面的腐蚀,企业往往通过改变换热器的材质来提高防腐蚀性能,这样讲投入大量的资金。但是随着使用时间的推移,管板表面腐蚀的现象会再次出现,所以这种方法只能延缓换热器的腐蚀周期,也无法从根本上解决换热器管板表面的腐蚀现象。 福世蓝高分子复合材料现场修复技术即节省时间又可降低修复费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止整个管板表面,尤其是焊缝部位进一步腐蚀渗漏。 福世蓝防腐材料是一种在浸泡环境下的抗高温、抗强化学腐蚀保护的材料,主要应用于强化学物质和高温环境。对氮,盐酸,冰状醋酸和甲醇都有极好的抗腐蚀能力;用于高温,强腐蚀,一般涂料不能工作的环境;根据此次需要做防腐涂层的设备信息,换热设备的管程内主要介质为氨水为主。根据换热器介质特性我们匹配了福世蓝EE-111材料,EE-111是一款无溶剂,3.6高官能度酚醛环氧树脂涂料,专门用于浸泡和非浸泡环境,尤其耐受高温和高磨损的腐蚀性化学物质。此款产品可在黑色金属、有色金属以及混凝土基材上形成一层坚固耐化学的涂层。所含的陶瓷微球具有极高的耐磨性,并可在大型工程中进行多次喷涂。作为低粘度3.6官能度环氧酚醛树脂产品, EE-111适合刷涂或喷涂应用,每层厚度高达25密耳。耐受高达350℉(177℃)的浸泡温度。耐受甲醇、冰醋酸、二氯甲烷、盐酸、硝酸、硫酸等介质。

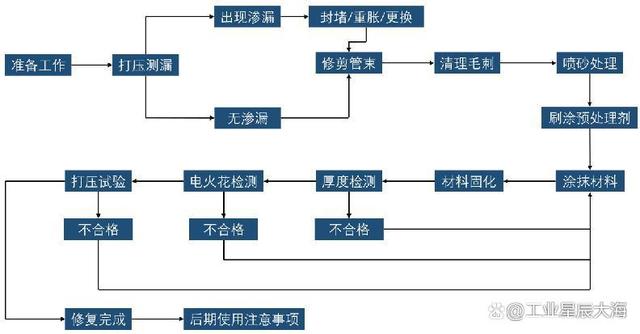

四、换热器管板防腐补强的现场实施流程

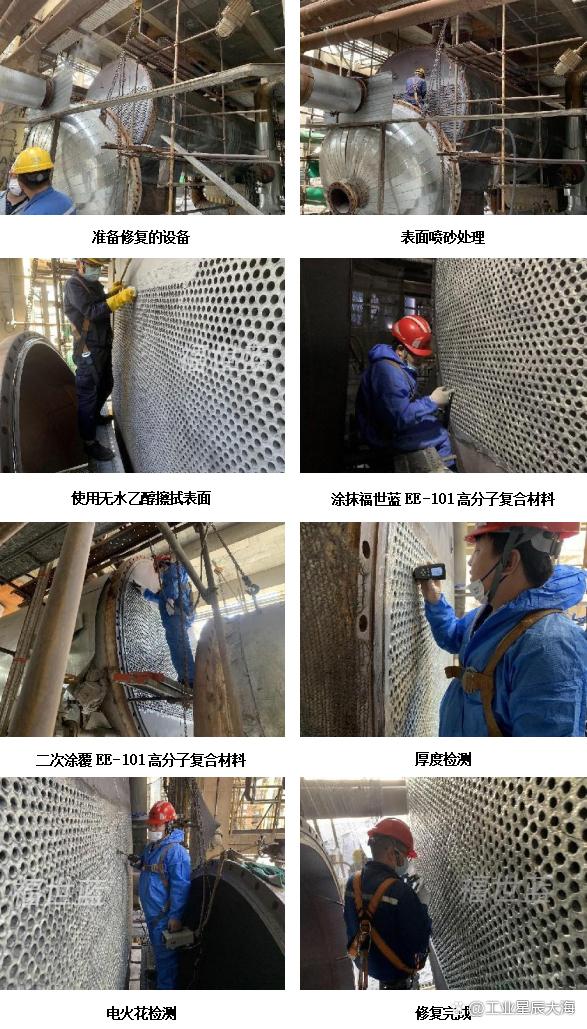

五、换热器管板防腐补强的现场实施方案(1)准备工作:换热器拆卸,保证施工安全、留出可操作空间; (2)打压测漏:按照额定压力打压测试漏点并标记好位置,进行补焊处理; (3)倒角处理:使用电动工具等对管口棱角及边沿等部位进行倒角处理,目的为增加材料的粘着面积,增加涂层的防腐和粘接效果; (4)表面处理:表面喷砂处理,将表面附着物清理干净,露出金属原色; (5)清洁表面:用压缩空气(无水无杂质)将灰尘吹干,立即喷刷福世蓝预处理防止锈蚀; (7)涂抹材料:按照比例调和EE-101材料,并将材料均匀涂抹至修复部位; (8)固化:等待材料固化; (9)厚度及电火花检测:使用电火花和厚度检测仪,确保材料完全包覆住管板表面; (10)打压试验:对修复后的换热器进行打压试验,确保无漏点; (11)设备安装:材料达到固化要求后,即可安装使用。安装过程中,应避免修复部位承受撞击及敲击。

七、结语通过此次净化车间发生装置列管式换热器管板的修复工作后,保证了精馏塔塔顶气氨纯度,保证了设备安全平稳运行,提高了开机率,缩短了停机时间。再次证明根据设备不同的损坏形式、选取合适的福世蓝高分子复合材料、匹配合理的修复工艺与流程可以快速有效的第一时间现场解决各种常见的设备问题,为企业的安全生产保驾护航。 |