设备维修大神练成记:氟化工冷凝器管板与管束焊接口腐蚀渗漏保护

|

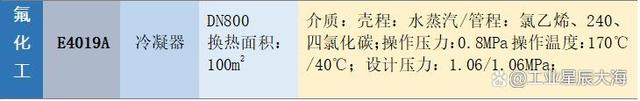

【摘要】氟化工领域技术创新,采用高分子复合材料现场修复技术即节省时间又降低设备维护费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止整个管板表面腐蚀,特别是焊缝部位进一步腐蚀渗漏。 【关键词】 冷凝器,五氯丙烷,四氯化碳,腐蚀渗漏,管板焊接口,高分子复合材料

一、设备概述在冷凝器使用过程中,循环冷却水在管束内流通,极容易因为循环水中杂质冲刷造成管板上管束焊接口处腐蚀渗漏;另外在运行中,管束内输送的水就是一种电解质,因此冷凝器管板腐蚀原因还有一部分带有电化学的性质,水杂质对腐蚀影响最大的就是水中的溶解氧,水的PH值会明显影响冷凝器管板的腐蚀速度。因此,一旦出现腐蚀渗漏问题势必会造成内部介质串流情况,严重影响产品质量和设备安全运行,若介质为特殊介质,严重时则会导致安全事故。 二、氟化工冷凝器管板腐蚀问题分析1.问题分析 冷凝器的材质一般以碳钢、不锈钢和铜镍合金为主。设备在铸造过程中出现沙眼等情况,设备使用时因管板部分结垢严重,每次使用高压水清洗或传统化学酸洗后,极易造成管板面腐蚀。其次水中的离子及电化学腐蚀问题也是造成企业冷凝器管板腐蚀的主要原因,严重影响换热器的使用寿命,给企业造成了大量的损失。长期以来这一问题得不到妥善解决,成为行业难题。 2.设备参数

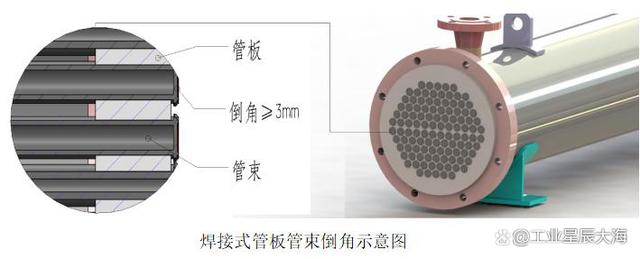

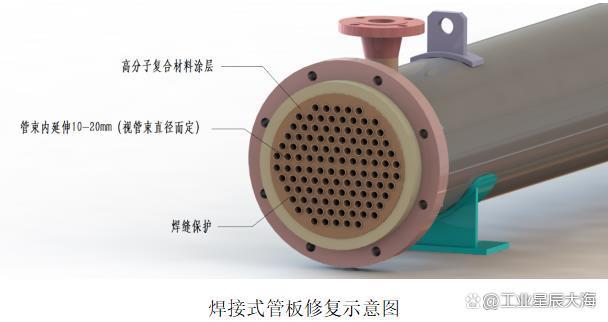

三、氟化工冷凝器管板腐蚀渗漏的修复工艺1.传统修复工艺 对于管板表面的腐蚀,企业往往通过改变换热器的材质来提高防腐蚀性能,这样讲投入大量的资金。但是随着使用时间的推移,管板表面腐蚀的现象会再次出现,所以这种方法只能延缓换热器的腐蚀周期,也无法从根本上解决冷凝器管板表面的腐蚀渗漏现象。 2.高分子复合材料修复工艺 高分子复合材料现场修复技术既节省时间又可降低修复费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止整个管板表面,尤其是焊缝部位进一步腐蚀渗漏,本文案例采用了福世蓝EE-101高交联聚合物鳞片增强复合材料。 冷凝器设备管程内主要介质为氯乙烯、五氯丙烷、四氯化碳为主;根据其特殊介质特性我们匹配了福世蓝EE-101高交联聚合物鳞片增强复合材料进行施工,其形成的高交联立体网状结构能抵抗强化学物质和高温环境,超过环氧的性能。具有附着力高,抗渗透性好的特性,可以有效阻止腐蚀介质对基体的腐蚀,适用于重防腐应用。另外其对盐酸、氯甲烷,烃和乙醇都有极好的抗腐蚀能力。 四、氟化工冷凝器管板腐蚀渗漏修复方案概述针对冷凝器焊接式结合的管束和管板,由于焊接部位存在焊接应力,极容易造成焊接部位出现渗漏,因此在操作焊接式管束的管板防腐工作时首先要针对管口进行倒角(如下图所示),以便材料往管束内延伸,延伸的长度通常是10-20mm,具体尺寸需要根据现场实际操作的管束直径而定。

五、修复示意图

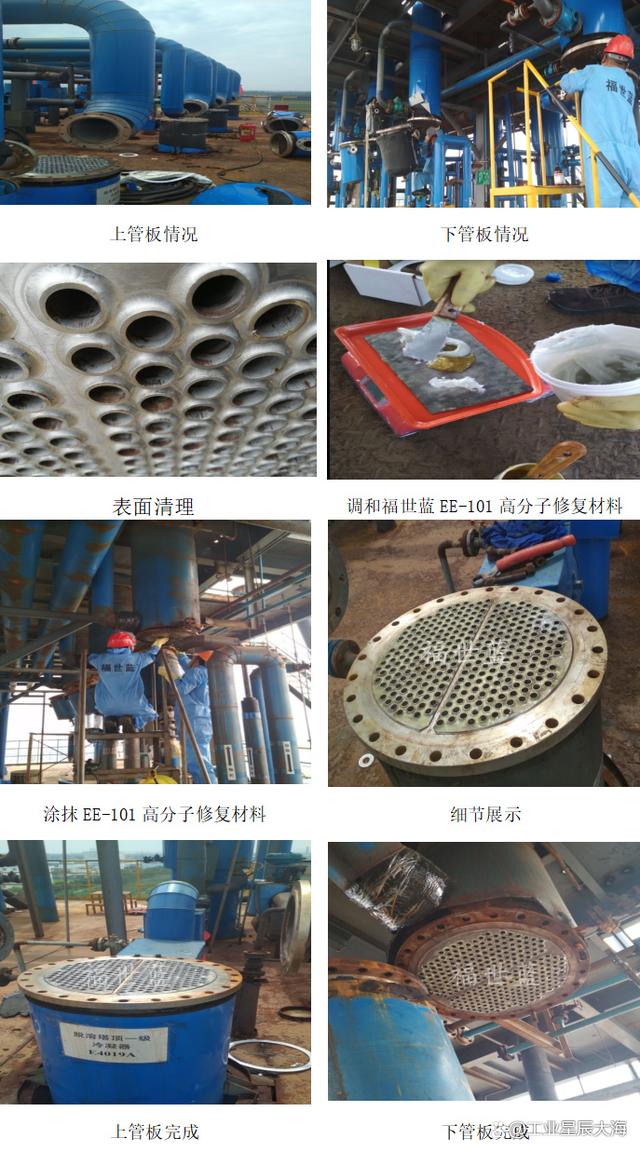

六、氟化工冷凝器管板腐蚀渗漏修复的操作流程1.准备工作:冷凝器拆卸,保证施工安全、留出可操作空间; 2.打压测漏:按照额定压力打压测试漏点及裂纹并标记好位置,并补焊处理(直至保证无裂纹及漏点后再进行下一步处理); 3.表面处理:表面喷砂处理,将表面附着物清理干净,露出金属原色。根据管板连接方式必要时倒角; 4.清洁表面:用压缩空气(无水无杂质)将灰尘吹干; 5.防腐保护:严格按照比例调和EE-101高分子修复材料,直至无色差; 6.涂抹材料:根据涂层的厚度要求和防护技术要求,将材料涂抹至管板表面及向管束内适当延伸(根据管束直径确定),保证整体厚度≥0.5mm; 7.(加热)固化:碘钨灯加热固化或自然固化; 8.检测:采用电火花进行涂层完整性检测; 9.设备安装:材料达到固化要求后,即可安装使用。安装过程中,应避免修复部位承受撞击及敲击。 七、氟化工冷凝器管板与管束焊接口腐蚀渗漏修复的现场图片

八、总结通过此次高分子复合材料修复技术在冷凝器管板上的应用,证明这种修复技术可以很好的应用在设备的维修维护问题上。此技术充分利用设备运行环境相对应复合材料的综合性能来定制针对性的修复方案和严谨科学的实施修复步骤,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行;工艺简便、费用低廉,实现了生产成本的合理控制。 |