辊压机轴承位磨损的快速修复技术,可大幅降低停机时长

|

【摘要】介绍了辊压机轴承位磨损的原因,如果采用传统的补焊机加工修复工艺,必然费时费力,且修复周期较长,相比之下采用福世蓝在线修复材料进行修复,省时省力,仅需拆卸轴承和轴承座就可以,完全颠覆了传统修复工艺。 【关键词】辊压机轴承位磨损、轴承位磨损、高分子材料修复 辊压机的概括 辊压机是水泥生产过程中重要的设备之一,它主要应用于水泥熟料的辊压,有些水泥企业也用辊压机来代替水泥立磨,用于辊压石灰石。辊压机的安全运行,对整条水泥生产线持续生产至关重要,订单高峰期一旦辊压机出现故障,必然给企业造成巨大的经济损失。 影响辊压机运行的常见故障 辊压机众多故障中,轴承位磨损也就是俗称轴头磨损是最为棘手的问题,也是最难短时间有效解决的问题。按照传统修复方式,需要将设备进行拆装和运输,非常耗时,而且运输到机修厂进行补焊机加工的周期非常长,一般修复时间不会少于2周。如果是在大检修期间还可以考虑此种修复工艺,但是如果发生在正常生产运行阶段,则对整条生产线持续运行影响非常大。 那么如何高效、高质量的现场解决辊压机轴承位磨损问题显得十分重要。 福世蓝高分子复合材料修复技术应用20余年来,解决了无数水泥厂在线修复辊压机轴承位磨损的问题,得到了包括海螺、中联、华润、红狮、声威、山水、华新在内的众多合作用户的广泛认可。该修复工艺不需要大量拆卸,仅需要将轴承座和轴承拆卸即可,修复工期配合顺利的话可以控制在24小时以内。 辊压机轴承位问题的具体分析 辊压机轴承位一般为1:12锥或者1:30锥度轴,少部分辊压机的轴承位为直轴,文中案例修复辊压机为成都院辊压机,轴承设计采用的四列圆柱滚子轴承。该设计优点在于轴承与轴承座之间不会在工作中有相对滑动和转动,形成一个整体支撑。当左右辊缝不一致时,活动辊的轴承与轴承座随着辊轴一起偏转,此时由轴承座下部的自调心装置进行调节避免辊轴卡死,同时能使油缸的作用力始终通过轴承座垂直地作用于轴承上并均匀分布,使轴承一直处于垂直受力的稳定工作状态,有利于改善轴承的使用状况,提高轴承的使用寿命。

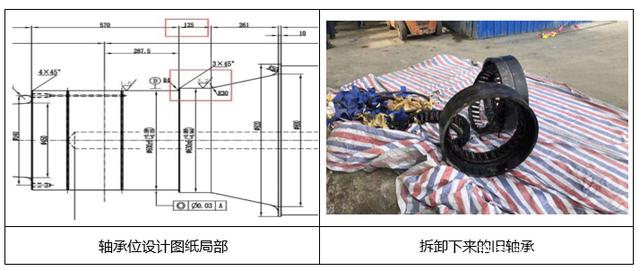

虽然该设计有诸多优点,但是实际工况下也无法避免间接或直接的轴承位客观存在的磨损,这主要是由于以下几个原因导致: 1、润滑不及时:辊压机轴承的润滑一般都是用油脂润滑,如果出现润滑不及时或者润滑油路的堵塞,将会导致轴承温度持续上升,如果上升到临界点就会出现轴承抱死的现象,进而磨损轴承位及损坏轴承。 2、冷却水不及时:辊压机设备运行中,磨辊轴头轴承部位会产生大量的摩擦热量,所以制造商在设计时考虑到了降温。磨辊轴头轴承位降温一般通过轴头、轴承座用冷却水循环降温,一旦管路堵塞、水垢过厚、循环水的流量受限时,产生的大量的摩擦热,不能及时循环出来,导致轴承温度骤然变高,使得轴承游隙缩小,最终轴承出现抱死而停机。 3、轴承游隙太大:在辊压机这种工况下,轴承超寿命使用,必然会影响到其轴承游隙。运行时间越长,其游隙越大,如果游隙一直增大,必然适得其反,轴承本身的金属疲劳磨损将会加剧上升,从而加剧了轴承内圈与轴的作用力,出现两者相对转动而磨损,最终导致轴承损坏而停机。 辊压机轴承位修复案例 问题描述:某水泥企业检修期间发现辊压机小压盘往外移动,怀疑轴承位出现磨损。经过现场拆卸最终测量,发现其磨损量为0.2-0.75mm之间。该设备型号为成都院140-80,轴承型号:FCDP120170575/HCC3YA3,企业通过多种修复工艺的对比,最终选用福世蓝修复材料进行在线修复,具体修复步骤如下: 1、表面处理:去除前后轴肩表面、轴承位表面、轴承内圈表面污物和高点,并用磨光机将其表面打磨出金属原色; 2、敲麻点:环绕辊压机轴承位一周密密麻麻敲麻点,确保麻点的高度不低于修复的设计尺寸; 3、清洗表面:使用无水乙醇清洗轴承位表面和轴承内圈表面,轴承内圈表面涂刷803脱模剂; 4、涂抹材料:将调和均匀的福世蓝2211F材料材料直接涂抹修复表面,然后用刮板均匀涂抹,厚度要高于麻点; 5、安装轴承:加热轴承内圈,并安装到位; 6、固化:自然固化6-12小时后,方可开机运行; 修复案例

结语 辊压机轴承寿命短、设备故障率高是当前水泥行业的通病,在当今形势下提高生产工艺管理,改善设备运行环境、提高设备运转率是水泥企业的重中之重,关于在线轴修复,福世蓝公司通过近20年的应用在此方面积累了大量的应用经验和技术产品。 |