工业大神进修之:8小时在线修复破碎机轴承室磨损(图文 视频)

|

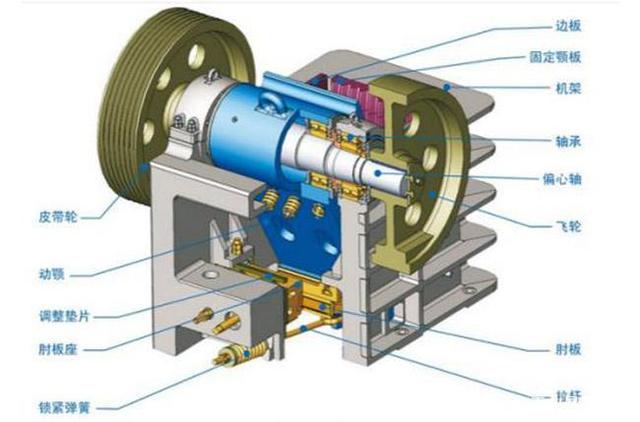

01:37 一、设备简介 单段锤式破碎机用于破碎一般的脆性矿石,如石灰石、泥质粉砂岩、页岩、石膏和煤等,也适合破碎石灰石和粘土的混合料,具有全回转大质量锤头、可调整破碎板、顺向篦子、安全门等结构特点。适应了入料粒度大、破碎比大、一次入磨的工艺要求。 当前,5000t/d甚至l0000t/d水泥熟料生产线逐渐普及,水泥生产设备大型化需求也随之增多,其中石灰石破碎能力l 000 t/h以上、适应立磨工艺系统要求的单段锤式破碎机具有相当广阔的市场需求。

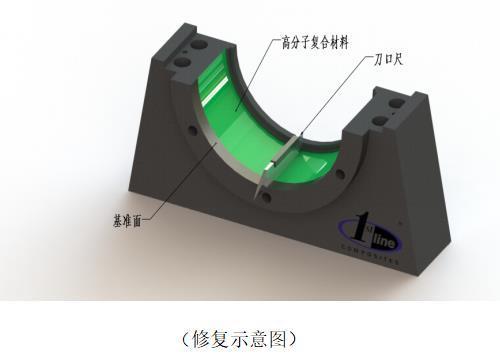

二、故障现象和原因分析 1.由于润滑不足、从而温度升高,导致轴承室磨损。 2.在安装轴承时,没有按照规定进行安装或检修不够及时等因素导致轴承位磨损。 3.金属虽具有良好的硬度但是抗冲击性差,变形以后无法复原,抗疲劳性差,设备长期运行极易造成轴承室变形及磨损。 4.轴承本身存在缺陷,运行过程中轴承出现过热甚至抱死等现象,导致轴承室磨损。 5.破碎机安装轴承时,轴套与轴承内圈轴承存在间隙,由于间隙的存在一旦轴承出现轴向移动会导致轴承内圈无法抱紧,轴承跑内圈磨损轴头,同时轴承滚珠断裂导致阻力过大产生高温,损坏保持架滚动体带动着轴承内圈一起转动进一步磨损轴头和轴承室。 三、设备修复工艺分析 对于破碎机轴承室磨损修复,传统技术一直延续着镶套、补焊、更换等措施, 但因复杂的工艺条件和现场环境而受到限制,对于突发紧急、拆卸复杂等工况无法有效解决。 高分子复合材料修复是目前国内比较成熟的快速修复方法,无论是修复效果还是维修费用都远胜过堆焊、刷镀等传统修复方法,维修时间快速、工艺简便、费用较低。高分子复合材料不但确保其配合面百分百接触,材料自身具备的退让性,使修复位置抗冲击震动的能力远高于不能退让的金属材料,同时材料随轴承内圈的胀缩而胀缩,最大限度的减少了磨损的可能,从而确保设备的正常运行,达到甚至超出正常的使用周期。采用高分子复合材料(2211F金属修复材料)修复破碎机磨损,周期短,操作工艺简单,一般仅需8-12小时便可以完成整个操作和装配,且该修复技术费用低,为企业节省大量的维修维护费用,减少因停机停产造成的经济损失。 四、实际案例分析

某水泥厂破碎机安装轴承时,轴套与轴承内圈轴承存在间隙,开机时出现了轴承温度过高最后轴承烧结磨损轴承位。 详细参数如下: 轴承室设计尺寸400mm,实际多点测量磨损2mm。 设备转速:120 在线修复工艺: 1.表面处理:烤油、打磨、清洗; 2.严格按照比例调和高分子复合材料,直至无色差; 3.涂抹材料:将调和好的高分子复合材料(2211F金属修复材料)均匀涂抹于磨损表面,厚度略大于单边磨损量; 4.使用刀口尺尺身延止口基准面刮出修复部位的基准尺寸,刮的过程中用力要均匀,且尽可能的保证尺身与轴向尺寸平行; 5.等材料固化后,打磨去除多余材料,并将修复部位的表面釉面打磨干净; 6.轴承表面涂脱模剂,晾干备用; 7.再次调和高分子复合材料(2211F金属修复材料),并均匀涂抹于整个磨损表面,涂抹厚度略高于止口基准面; 8.直接安装轴承,材料固化12-24小时(根据室温情况而定)后方可投入使用。

破碎机轴承室磨损修复案例

五、效果总结 通过此次针对破碎机轴承室磨损问题的修复后,再次证明这种技术可以有效的现场解决此类转速精度要求较一般的轴类的磨损问题,可以有效的延长设备使用周期,提高开机率,缩减企业针对维修维护方面的费用支出。 |