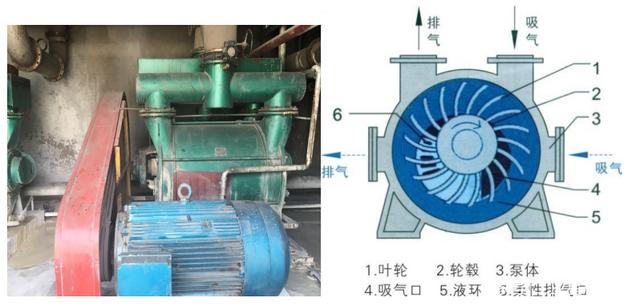

6小时现场紧急修复水环真空泵轴承位磨损

|

【摘要】采用新型高分子复合材料对水环真空泵轴承位磨损问题进行现场修复;文中分析介绍了水环真空泵轴承位磨损的原因、传统修复方法与高分子复合材料现场修复可行性分析,并提出了预防设备故障的改进措施。 【关键词】水环真空泵,轴承位磨损,轴磨损修复,高分子材料,现场修复

一、设备问题及原因分析 传动部位磨损问题是生产型企业目前存在的普遍的设备问题,并且数量较大,损坏频繁,其中包括各种轴类、辊类、减速机、电机、泵类等轴承位、轴承座、轴承室、键槽及螺纹等等部位。轴承位磨损常见原因分析如下: 1、设备振动、介质冲击的原因;真空泵长时间运转,壳体、叶轮等部件会磨损腐蚀造成间隙加大,破坏了原本稳定的层流液环造成设备振动,再加上介质的冲击,并且运行过程中润滑保养不到位,造成轴承滚动摩擦系数增大,导致轴承位疲劳磨损,轴与轴承内圈发生相对运动,造成轴承位的磨损。在使用过程中轴与轴承之间一旦出现配合间隙,将会使轴颈与轴承内圈之间磨损加剧,使设备产生较大的振动及噪音,降低设备的工作性能造成设备运转不平稳。 2、制造轴的本身金属特性原因;金属虽然硬度高,但是退让性差(变形后无法复原),抗冲击性能较差,抗疲劳性能差,因此容易造成粘着磨损、磨料磨损、疲劳磨损、微动磨损等,大部分的轴类磨损不易察觉,只有出现机器高温、跳动幅度大、异响等情况时,才会引起人们的察觉,但到人们发觉时,大部分轴都已磨损,从而造成机器停机。 3、润滑原因;企业在设备生产过程中,由于生产任务紧,工人劳动强度大或管理不规范经常忽略设备保养的重要性,不能对轴承及时添加润滑脂或润滑油,导致轴承及轴承位干磨磨损。而且有机油类会逐渐分解、逐渐老化,运转中会析出黑色碳粒子悬浮在润滑油内,这些悬浮物会在润滑过程中到处积聚沉淀,一旦附着在轴承滚道上也会加大轴承的运行阻力,进而使轴承内圈受热膨胀,出现配合间隙,造成轴磨损。 4、生产工艺问题;轴在生产过程中热处理工艺不达标或选材不合适,造成轴承位硬度、耐磨性及粗糙度不够,从而导致在使用过程中容易造成轴承位磨损。或者轴承与轴承位配合间隙不符合公差要求或者设计时的配合公差未结合现场工矿情况,造成轴承与轴承位之间存在间隙或超负荷运转,长时间运转导致轴承位磨损。一般从正规厂家采购的设备很少出现此类问题。

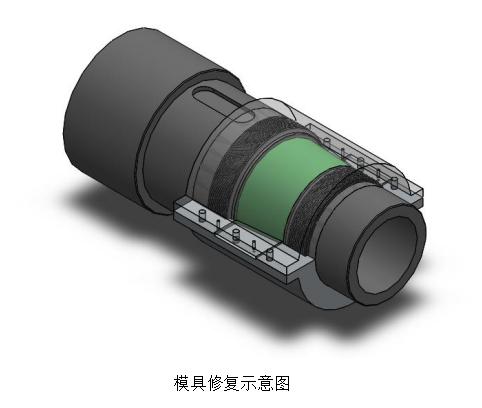

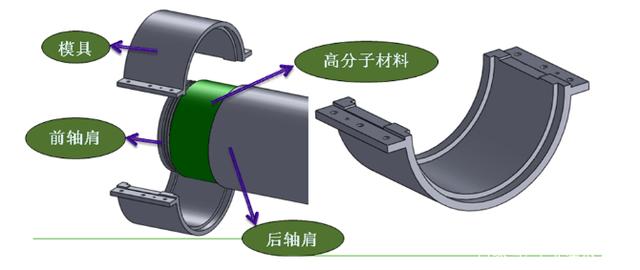

二、传统修复模式与高分子复合材料修复模式可行性分析 1.1传动修复模式可行性分析 1、补焊;对于轴类零部件磨损最为传统的方法就是补焊,但是补焊在焊接时往往会出现在焊接接头处产生白口裂纹,且补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂,导致整轴报废。 2、热喷涂;热喷涂涂层与基底技术的结合主要是物理机械结合,结合强度不大高,涂层耐冲击和重载性能较差,不能有效的抵抗轴在运行过程的所受的冲击力。而且涂层具有一定的孔隙率,另外在喷涂工艺过程中还会产生粉尘、有毒金属蒸汽、热辐射、噪声等污染,对施工人员有一定的危害性。而且热喷涂过程中高温易造成材质损伤,导致部件出现弯曲或断裂。 3、刷镀;电刷镀工艺其刷镀涂层受到磨损量的限制,一般电刷镀涂层刷镀厚度小于0.2mm。当磨损量大于0.2mm时,其刷镀效率将成倍下降,且刷镀层过厚时,使用过程中刷镀层容易脱落,使用寿命短。 传统修复设备问题不能在现场快速有效的解决,机加工环节浪费了较多的时间,通常的修复方式修复时间比使用高分子修复材料现场修复需要更长时间。高分子复合材料现场修复从机加工环节节省了时间。传统检修所需的维修劳务费用、设备运输和机加工费用等综合费用较现场修复高,同时受现场空间的局限较大,但修复精度较高。 2.2高分子材料修复技术现场修复模式可行性分析及施工工艺 现场修复是近几年兴起的一种检修模式,其原理是在不机加工的前提下,采用高分子复合材料修复技术在现场进行修复。修复用的高分子复合材料固化后形成的化学键连接作用力使其与修复的金属部件形成优异的粘着力,满足设备在运行中承受各种复合力的要求。此类修复材料以2211F金属修复村夈性能较为可靠。 高分子复合材料 2211F 是一种用于抗高温、抗强腐蚀并可以机加工的金属修复材料,它具有良好的粘结力和机械性能,能够很好的缓冲和抵抗机械运转过程中受到的综合机械力,并且用 2211F 材料采用模具修复工艺进行修复,可以更好的保证机件之间的 100%面配合,而且高分子复合材料具有金属材料不具备的退让性可以很好地吸收设备的冲击力,以前后轴间作为定位尺寸进行修复确保了修复部位的精度,从而保证修复后的应用效果。模具修复优势是在不拆卸设备的前提下,可针对设备转速在 1000 r/min以内的设备实施有效修复,修复精度高,而且不受磨损尺寸、形状等因素限制。其精度保证源于轴承位前后轴肩定位尺寸,修复后的部位可以确保同心、平行度(锥度)及垂直度等基本要求。另外修复用模具作为一次性投资,可以解决相同尺寸的真空泵轴承位的磨损。

三、高分子复合修复技术现场修复施工工艺 1、制作模具:根据企业提供的尺寸数据,出具详细的模具图纸及模具加工工艺;根据磨损部位情况加工单边或双边定位的标准开对模具,设计模具时,前后轴肩的尺寸尽可能以实际测量为准,模具应采用厚壁钢管或圆钢制作,壁厚应保证有足够强度和刚度,必要时应焊接加强筋,确保不会产生变形;修复段表面粗糙度由修复部位要求而定,直径尺寸公差在磨损部位原公差基础上增加 0.03-0.05mm,两侧要有连接螺孔、定位销孔和排料槽,排料槽深度单边最好控制在1-2mm。 2、准备工作:做好施工前的准备工作,如工具、材料及需更换的备品备件。 3、空试模具:现场测量核对模具尺寸及轴肩定位尺寸,空试模具,确保各个部位配合精确,空试模具时,要以一半模具进行空试,观察与轴的配合情况。 4、涂抹脱模剂:模具内表面用无水乙醇清洗干净后,涂刷803脱模剂刷薄薄一层,约10min可晾干,晾干后最好再涂一层,拆卸时会比较方便,确保涂严且越薄越好,涂完后晾干备用。 5、表面处理:用气焊枪烘烤渗入磨损部位表面的油脂,直至没有火星。用百叶轮、刺轮或砂纸将修复部位打出金属本色,用无水乙醇彻底清洗干净。确保表面干净、干燥、结实。 6、调和材料:严格按比例调和2211F金属修复材料直至均匀无色差。调和完的材料要在调和板上摊成薄片,并立即涂抹,以防材料过早固化。 7、涂抹材料:先涂抹薄薄一层并反复刮压,保证材料压进表面上的每一个微孔,材料厚度略大于轴的磨损尺寸,然后快速安装模具并紧固螺栓,多余的材料会从排料槽排出。 8、固化:进行足够时间的固化,具体固化时间根据现场温度并参照材料技术数据表而定。可以通过碘钨灯或热风机加热缩短固化时间,注意不可用明火直接接触材料,且加热温度不得超过材料最高承受温度。 9、去除多余材料:材料固化后用磨光机、锉刀、砂纸等工具去除多余材料,决不允许敲击材料。 10、安装:使用砂纸打磨材料釉面并使用无水乙醇清洗。再次调和少量材料涂抹薄薄一层,直接或热装配轴承。

修复案例

山东某大型特种造纸企业检修时发现水环真空泵轴承位出现磨损。因为订单多,时间紧任务重,且如果拆除返厂维修周期长、费用高,在目前纸品销售供不应求的情况下,严重制约了企业的连续生产,造成企业所不能承受的停机损失。针对此问题与我们进行了接洽,并最终于 05 月 07 日由我司技术人员到达现场,针对设备采用高分子复合材料技术进行了现场修复应用。通过双方人员的共同努力,用时仅 6 小时将设备完好修复,为企业避免了长期停产的重大损失。 设备名称: 水环真空泵 型号:2BE05 转速:285r/min 电机功率:185kw 轴承位宽:94mm 最大抽速:160m/min 极限压力:160hpa 轴承型号:352936 磨损量:单边磨损量1mm

|