【经典案例】告别传统修复,电厂烟气管道防腐蚀保护新技术

|

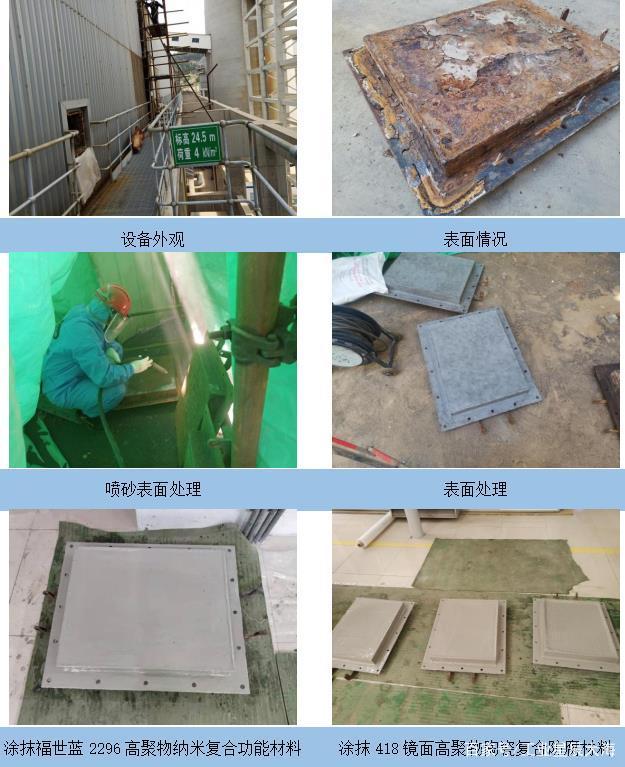

一、设备概述 基于提升排放烟羽高度以及排烟脱白的需求,必须对燃煤锅炉烟气湿法脱硫后的湿烟气进行妥当处理。但湿法脱硫后的湿烟气腐蚀性很强,将对下游设备造成严重腐蚀。SO2是化石燃料燃烧过程中生成的主要污染物之一。脱硫塔是燃煤锅炉尾部烟气净化系统的重要组成部分,在我国,石灰石-石膏湿法脱硫工艺是工程应用最为广泛的烟气脱硫方法。该技术采用石灰石-石膏悬浊液逆向冲刷烟气,对烟气中的SO2进行脱除。经过湿法脱硫后的烟气温度通常只有50℃左右,如果直接进入烟囱排放,则烟羽的抬升高度很低,烟囱附近污染物的落地浓度较高,并且可能会在烟囱出口形成可见烟羽,俗称“白烟”,影响环境美观。我国一些大型燃煤电站锅炉中使用管式烟气再热器将湿法脱硫后的烟气加热至75~90℃再进入烟囱排放,从而达到促进污染物扩散、脱除白烟的目的。在烟气再热器中,高温热媒水或者蒸汽在换热管束内流动,对管外烟气进行加热。由于湿法脱硫后烟气的腐蚀性较强,极易对设备造成腐蚀,烟气再热器的失效事故频发,造成了巨大的经济损失。 二、设备问题分析 烟气管道腐蚀,一是烟气中所含的SO2。当含硫烟气处于脱硫工况时,在强制氧化环境作用下,烟气中的SO2首先与水反应生成H2SO3及H2SO4,再与碱性吸收剂反应生成亚硫酸盐,经强制氧化生成硫酸盐沉淀分离。而此阶段,工艺环境温度正好处于稀(亚)硫酸活化腐蚀温度状态,其腐蚀速度快,渗透能力强,故其中间产物H2SO3及H2SO4是导致设备腐蚀的主体。二是烟气中所含NOX、吸收剂浆液中的水、碱液、水中所含的氯离子(海水法氯离子腐蚀影响更大)对金属基体也具有腐蚀能力。三是吸收塔内喷浆区温度环境急变,吸收剂浆液中固体含量大,其温差热应力及固态料对衬层具有较强的腐蚀破坏能力。 现场图片

三、设备修复工艺 传统修复工艺: 对于烟道内壁的腐蚀,企业往往通过改变材质来提高防腐蚀性能,这样将投入大量的资金。但是随着使用时间的推移,管板表面腐蚀的现象会再次出现,所以这种方法只能延缓烟道的腐蚀周期,也无法从根本上解决换热器管板表面的腐蚀现象。有些企业还使用各种各样的防腐漆,防腐漆是用在物体表面可以用来保护物体内部不受到腐蚀的一类油漆,这些防腐漆的防腐效果参差不齐,质量很难保证,并且防腐效果较差普通的防腐漆很难达到预防防腐效果;个别企业采用氟橡胶防腐涂料,该防腐手段存在的主要缺陷是每次喷涂的厚度太薄,需要喷涂7-10遍才能满足厚度,施工周期较长,对现场工艺条件要求太高,施工成本加高,由于烟气中含有大量的粉尘颗粒,效果难以保证。 高分子复合材料防腐涂层技术修复工艺: 高分子复合材料现场修复技术即节省时间又可降低修复费用。高分子复合材料有着优异的粘着力和耐腐蚀性能,防止整个表面,尤其是焊缝及涨接部位进一步腐蚀渗漏。 高分子复合防腐材料是一种在浸泡环境下的抗高温、抗强化学腐蚀保护的材料,主要应用于强化学物质和高温环境。对氨、氮、盐酸、冰状醋酸和甲醇都有极好的抗腐蚀能力;用于高温,强腐蚀,一般涂料不能工作的环境;可修复和保护各种搪瓷罐体、金属罐体、管道、阀门,避免腐蚀;特别用于浸泡环境下的高温,强化学腐蚀的设备由于烟囱工作条件特殊,环境恶劣,腐蚀极为强烈,所以对于金属材质和修复材料要求很高,传统的修复方法取得效果有限,可以使用福世蓝高分子复合材料进行防腐涂层保护;进行现场修复,由于它的特殊分子结构赋予的高弹性,适应交替变形和温度的变化等性能,确保材料的吸震性、耐磨性的提高。其高密度的分子量及光滑表面,不但提高抗气蚀的能力。而材料自身具有的抗腐蚀性,更好的弥补了金属被酸腐蚀的弱点,避免金属被腐蚀后磨损再腐蚀再磨损的恶性循环,从而提升烟道的使用寿命,提高安全系数,减少停机时间的目的。 四、操作步骤 1.准备工作:烟道窗口拆卸,保证施工安全、留出可操作空间; 2.表面处理:表面喷砂处理,将表面附着物清理干净,露出金属原色; 3.清洁表面:用压缩空气(无水无杂质)将灰尘吹干; 4.调和材料:严格按照比例调和2296高分子复合材料,直至均匀无色差; 5.涂抹2296高聚物纳米复合功能材料:涂抹2296材料,将腐蚀凹坑位置进行填平; 6.调和并涂抹418镜面高聚物陶瓷复合防腐材料:根据涂层的厚度要求和防护技术要求,分步骤实施涂层处 理,最少涂抹两遍,防腐涂层总厚度≥0.5mm; 7.固化:自然固化或者升温加热固化; 8.检验:材料达到固化要求后,使用电火花检测防腐材料的覆盖密实度,使用测厚仪测量涂层厚度,符合要求后可进行安装使用。安装过程中避免修复部位承受撞击及敲击。 五、现场图片

六、总结 通过此次高分子复合材料防腐涂层技术在烟道窗口上的应用,证明这种技术可以很好的应用在设备的腐蚀问题上。高分子复合材料防腐涂层技术充分利用设备运行环境相对应复合材料的综合性能来定制针对性的修复方案和严谨科学的实施修复步骤,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行;工艺简便、费用低廉,实现了生产成本的合理控制。 |