立磨减速机轴承位磨损?图文 视频毫不保留教你在线快速修复

|

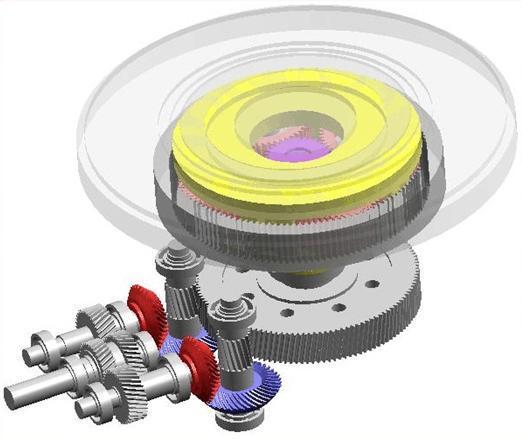

01:12 一、设备说明 立磨减速机安装在磨机内部的磨盘之下,不仅要传递转动磨盘所需的转矩,还要承受磨盘的重量和磨辊对磨盘施加的研磨压力,是立磨中最关键的部件之一,主要结构锥齿轮、平行轴加行星齿轮传动,该减速机为四级传动,关键技术在于功率双分流,输入级为平行传动,采用分流设计,输入轴采用人字齿,可以降低锥齿轮轴传递的扭矩,提高轴刚性,两对齿轮作用在轴承上的力是可以抵消的,从而增加了轴承的寿命。平行级也是采用功率双分流,通过调节平行级的传动比来满足总速比的要求,行星级传动采用功率四分流,减小了内齿圈的直径,不但易于加工,而且精度易于保证。同时内齿圈进行有限元分析计算,控制合理的壁厚,允许有少量的弹性变形,达到补偿不均载的目的。

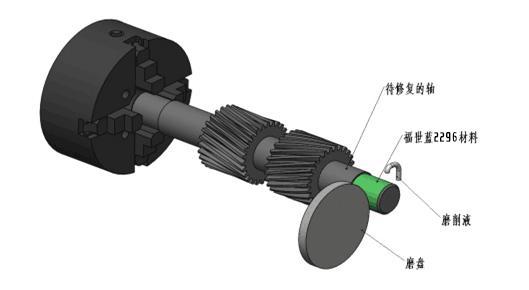

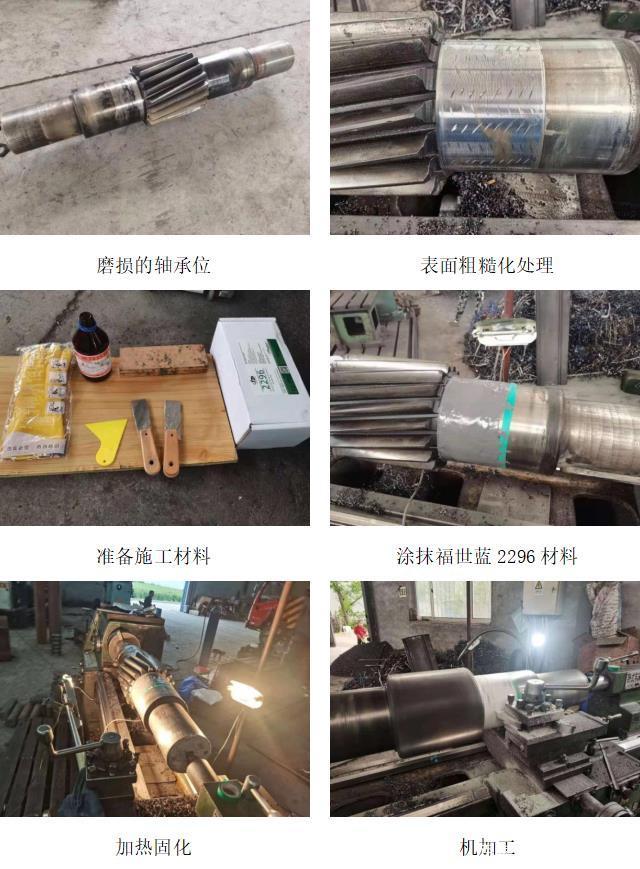

二、立磨减速机轴承位磨损现场修复技术 某水泥企业减速机轴承位磨损,轴径200mm、轴承位120mm、磨损量0.5mm左右。由于该减速机为意外停机,因此再在保证精度的前提下修复时间越短越好,该企业具备机加工能力,但是担心传统补焊工艺会对轴造成热影响,且补焊修复因需要控制热应力,因此补焊时间较长。于是放弃了传统的补焊机加工修复工艺,将补焊环节采用2296高聚物纳米复合功能材料产品替代,在涂抹2296材料后加热固化3小时就可进行磨削加工处理,修复时间短、精度高,非常适用此次修复。 减速机轴承位磨损原因主要是由于减速机工作条件恶劣,在长期运转过程中,轴承位表面受到轴承内圈的挤压力和复合机械力的作用,配合面出现金属疲劳。金属材料的退让性差,长此以往很容易造成微观的配合间隙,如不及时发现并采取措施,就会造成微观间隙不断扩大,直接造成轴承跑内圈、轴承损坏。

三、案例赏析 1、 设备情况 设备名称:立磨减速机 转速:780转/分 直径:200 宽度:120 磨损量:0. 5mm左右 修复方式:机加工修复 过盈量:加0.05mm 材料用量:二分之一组2296高聚物纳米复合功能材料

2、修复步骤 1、首先现场测量轴的实际尺寸,再次确认单边磨损尺寸; 2、通过车床预车一刀,清除修复表面杂质及氧化层,使得其单边深度大于0.8mm,并对表面粗化处理(可加工粗螺纹); 3、使用丙酮或无水乙醇(分析纯,纯度99.7%)清洗表面; 4、按照比例调和2296高聚物纳米复合功能材料直至无色差; 5、轴在低速旋转的状态下涂抹高分子材料。分多次涂抹,第一层要薄,确保材料压入每一个微孔,涂覆材料厚度大于轴的基准尺寸,留出加工余量; 6、涂抹材料后使轴保持在旋转状态下自然固化或加热固化(温度在40℃~60℃); 7、材料固化完成后,再通过车床进行车削加工出轴的基准尺寸,过盈量可适量增加0.03~0.05mm。注:加工时,必须用车削液冷却;轴端部位修复材料必须进行倒角处理。 8、机加工修复完成后热装轴承。

|