修得好还要修得快!这种水环真空泵轴承位磨损修复方法值得推荐

|

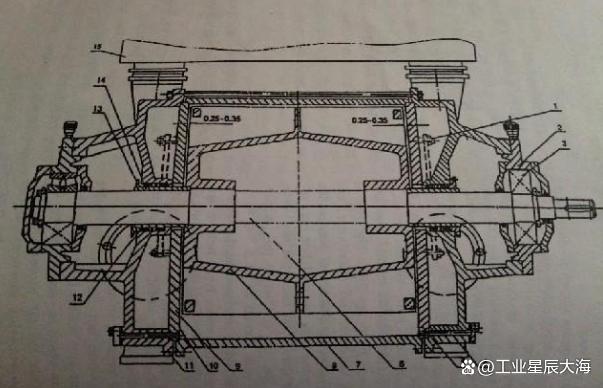

关键词:水环真空泵、轴承位磨损、高分子复合材料,在线修复技术 一.设备简介水环式真空泵的构造特点是泵轴上安装了对于圆柱形泵壳偏心的星形叶轮,启动前,向泵内注入规定高度的水。当叶轮旋时,由于离心力的作用将水甩至泵体四壁,形成一个和转轴同心的水环,水环上部的内表面与轮壳相切,水环下半部的内表面则与轮壳形成了一个气室,这个气室的容积在右半部是递增的,在前半圈中随着轮壳与水环间容积的增加而形成真空,因此空气通过抽水管及真空泵泵壳端盖上月牙形的进气口被吸入真空泵内;在后半圈中,随着轮壳与水环间容积的减少而空气被压缩,经过泵壳端盖上另一个月牙形排气口被排出。叶轮不断地旋转,水环式真空泵就能把空气抽走。

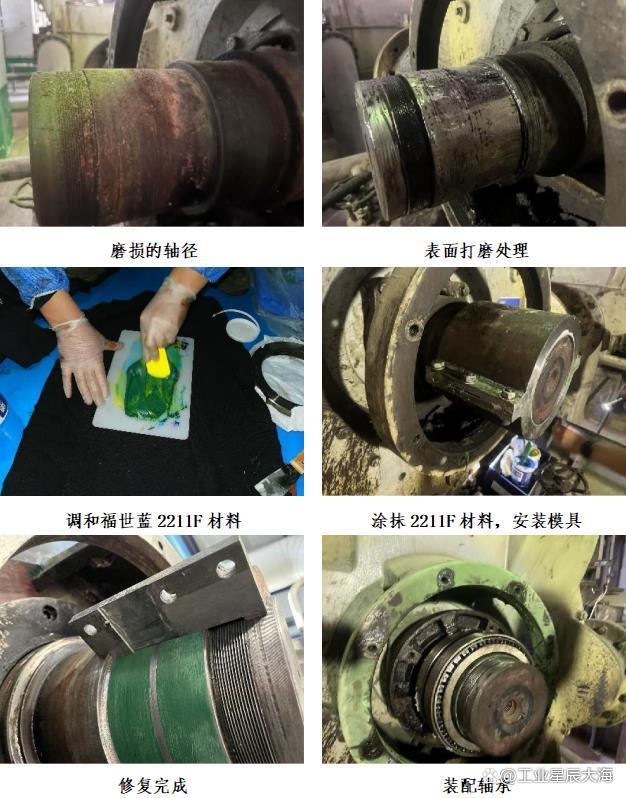

二.水环真空泵轴磨损的原因1.金属正常疲劳磨损,这是金属本身固有的特性,任何金属部件是无法避免的,尤其是在重载超负荷运行下,更能加快金属疲劳。 2.轴承与轴配合面问题,零件在传统的机加工过程中无论加工的精度有多么高,永远无法达到配合部件的配合面100%的配合,因此配合部位受力面减小,过盈量相对应的也变小,变相的导致加快金属疲劳磨损。 3.安装问题,大多数真空泵轴处的轴承为双列圆锥辊子轴承,一般有两个内圈、一个挡圈、一个外圈组成的,安装过程中,径向游隙由加工的过盈量决定,而轴向的游隙取决有挡圈的宽度,在调整轴向间隙时必须考虑温升对轴向间隙的影响,并估计温升引起的间隙减小,即轴向间隙的调整要稍微适当一些,有很多机修人员对该轴承特性不是很了解,往往装配不合适,导致轴承用不住,而磨损轴承位。 4.运行保养,包括轴承的润滑不佳,冷却系统堵塞造成运行温度过高,紧固装置的松动等。 三. 设备修复工艺分析1、传统检修模式 传统常见方法有堆焊、热喷涂、电刷镀等,但均存在一定弊端,这几种工艺易造成热应力集中,轴表面易出现微小裂纹,且轴承位的金属材料因退火等因素,易出现该部位金相组织变化,导致轴易发生弯曲变形,失去原有的韧性强度,其中热应力集中,微小裂纹会对轴后期使用过程中带来巨大的安全隐患。 2、高分子复合材料在线修复工艺 高分子复合材料抗压强度高且具有材料本身具有退让性,使修复位置抗冲击震动的能力远高于不能退让的金属材料,同时材料未固化之前流动性好,用于填充两部件之间的空隙,且能保证其接触面的百分百的面配合,从而最大限度的减少了磨损的可能,从而确保设备的正常运行,达到甚至超出正常的使用周期。 采用高分子复合材料(2211F金属修复材料)修复水环真空泵轴的磨损,修复周期短,操作工艺简单,一般仅需16-24小时便可以完成整个操作和装配,且该修复技术费用低,为企业节省大量的维修维护费用,减少因停机停产造成的经济损失。 四.实际案例分析2022年某化工企业真空泵轴出现轴向窜动,刚开始窜动幅度不大,随着数月的带病运行,窜动幅度已经超出预定值,严重影响了设备的安全运行,为了设备安全运行,企业停机进行抢修。

修复设备:水环式真空泵 修复部位:真空泵轴非传动侧(A泵和C泵) 轴承型号:铁姆肯67787/67720CD; 磨损量: A泵-前端(174.42),后端172.83 C泵-前端173,后端172(C泵磨损的不平整,表面坑坑洼洼,测量值为大体值) 转速:390转/分 介质:解析气 温度:40℃ 修复工艺:模具法修复 为此我们给出了模具法修复工艺,该工艺的修复精度需要依靠未磨损的基准面进行定位,并设计模具;同时再依靠设计的模具配合福世蓝高分子复合材料恢复轴径的尺寸精度;该高分子复合材料未固化时具有一定的流动性,成型效果好,当该材料固化后抗压强度高,且耐腐耐磨。 五、高分子复合材料在线修复工艺:1、以轴径未磨损的面作为定位基准,设计并加工一个对开的模具,且模具带有定位销及排料槽; 2、用锉刀将其修复表面打磨粗糙,打磨掉其表面的锈蚀,以便加强对材料的粘接; 4、测量并空试加工的对开模具,验证模具加工无误; 5、按照2:1比例调和2211F金属修复材料,并涂抹在修复表面; 6、在其模具内表面薄薄的涂抹一层福世蓝803脱模剂; 7、安装模具,在紧固模具时,检查是否有多余材料挤出; 8、待其材料固化,开模后并测量其尺寸; 9、用钢锯、锉刀等工具,去除周围挤出的多余材料; 10、安装轴承,在其安装过程中,控制好游隙,即修复完成。 六、水环真空泵轴承位磨损的现场修复实例

|