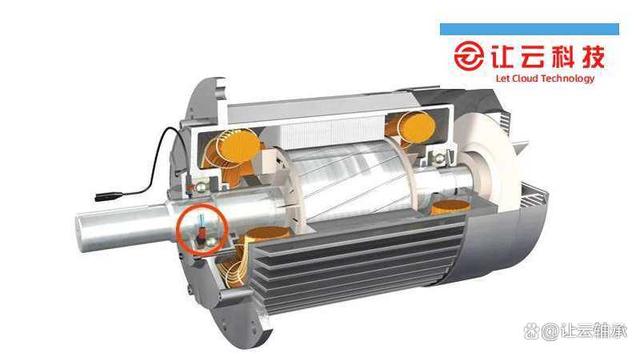

高压电机轴承高温振动的原因及处理措施

|

分析辊压机高压电机轴承温度高、振动大原因如下: 一、轴承产生的振动1)轴承有严重的疲劳剥落、氧化锈蚀、磨损的凹坑、裂纹,或有过大噪音无法调整时,则会造成轴承出现发热、异声、振动等情况,轴承滚道和滚动体产生压痕,轴承内、外座圈的开裂,轴承运行过程中,也会导致振动甚至造成设备地脚螺栓松动。

2)轴承游隙正常,轴承与轴采用过盈配合,在热态运行时,内圈的较大膨胀,有可能导致负游隙,微量的负游隙有利于轴承正常运行,但较大负游隙对轴承运行很不利,温度较高。 3)电机转子轴向窜动量大,势必加剧轴承的磨损,发热是不可避免的,轴承更换自然要多。轴向窜动是多方面因素造成的,与转子轴向受力、定位球轴承选型、径向配合性质及轴向装配间隙有直接关系。目前YRKK-630型1250kw高压电机轴向窜动较小,通过采取定位轴承(6238)措施得到了很大程度的改善,轴向窜动引起轴承发热与损坏的现象基本解决。 4)轴承装配质量的影响。在轴承装配过程中,应严格按照装配工艺规程操作,冷打、冲击、磕碰、轴承滚道混入杂质、外表面沾满油污、不到位、轴的挠曲过大,定位不好、轴与轴承套的精度差,均影响到轴承装配质量,从而影响轴承的使用。联轴器找正工艺差,不符合要求,转子存在动、静不平衡,基础刚性差、地脚虚,旋转失速和喘振。有些转子在运行过程中由于受到介质的腐蚀或固体杂质的磨损,或者是轴出现弯曲,就会导致产生不平衡的离心力,从而使轴承发热、振动,滚道严重磨损,直至破坏。 5)冷却器风机产生的振动。主要有以下方面的原因: a) 叶轮本身不平衡所引起的振动。其产生的原因有:叶轮上的零部件松动、变形或产生不均匀的腐蚀、磨损;工作介质中的固体颗粒沉积在转子上;检修中更换的新零部件重量不均匀;制造中叶轮的材质不绝对匀称。 b) 叶轮与主轴配合间隙过大引起的振动。其主要原因是叶轮在制作加工过程中加工精度有误差,轴头出现椭圆。还有在修复过程中检修人员用细砂纸打磨轴头,多次修复后,导致主轴头与叶轮配合间隙过大。加工精度有误差、装配有偏差等。 c) 主轴发生弯曲。其主要原因是风机长期处于停用状态,主轴叶轮自重的作用下,发生弯曲变形。这种情况经常出现在正常运转的风机停用后,为进行任何检修,再次启机时,出现高压风机振动超标的现象。再者主轴局部高温也可使轴弯曲。主轴弯曲引起的振动的特征与叶轮不平衡基本相同。 二、 联轴器的连接也是关键因素1)万向轴的平衡块或组件不平衡补偿; 2)拼装式两个万向轴方向不在同一平面; 3)当万向节曲折,轴管洼陷传动轴装配,标志不清,将万向节和花键轴的轴和轴管叉接头,破坏了原有的平衡; 4)万向轴凸缘联轴器松动,导致位置被偏转; 5)万向轴的花键套筒花键磨损过多,或间隙过大。 这些损坏都会带来振动,万向联轴器的重量与转速都会影响不平衡,理论计算与实际的不平衡量存在差异,相差太大必须校验减少不平衡量,一旦发现万向联轴器振动大,不能带病工作,以免造成经济损失,并需要专业的有相关资质的厂家维护或处理,将关键的部位元件精准维护,并做好测试及平衡。 三、轴承温度高的解决措施当轴承温度高时,应先从以下几个方面解决问题。 1、加油量不当,润滑油脂过多或过少时 应当按照工作要求定期给轴承加油。轴承加油后有时也会出现温度高的情况,主要是加油过多。这时现象为温度持续不断上升,到达某点后(一般在比正常运行温度高10℃到15℃左右)就会维持不变,然后会逐渐下降。 2、 所加油脂不符合要求或被污染时 润滑油脂选用不合适,不易形成均匀的润滑油膜,无法减少轴承内部摩擦及磨损,使得润滑不足,轴承温度升高。当不同型号的油脂混合时,可能会发生化学反应,造成油脂变质、结块,降低润滑效果。油脂受污染也会使轴承温度升高,加油脂过程中落入灰尘,造成油脂污染,导致轴承箱内部油脂劣化破坏轴承润滑,温度升高。因此应选用合适的油脂,检修中对轴承箱及轴承进行清洗,加油管路进行检查疏通,不同型号的油脂不许混用;若更换其它型号的油脂时,应先将原来油脂清理干净;运行维护中定期加油脂,油脂应妥善保管做防潮防尘措施。 四、电气方面的缺陷引起的振动1)定子三相磁场不对称。由于三相电压不平衡,单相运行等原因导致磁中心错位;定子铁心或定子线圈松动,使定子电磁振动和噪声加大;电机气隙不均引起的电磁振动;转子导体故障,有松动的零件等。 2)碳刷质量孬造成滑环磨损不圆,从而使碳刷跳动产生轴纵向跳动,产生振动,滑环与轴之间间隙较大,也能产生不平衡造成振动。 五、轴承质量的影响轴承质量好坏常影响到电机正常运行,滚动轴承零件以点接触或线接触的形式,在高的交变接触应力下长期工作。主机的精度、寿命和可靠性很大程度上决定于轴承,劣质轴承多表现出振动大、噪声大、温度高、寿命短的特点,具体应注意以下问题: 1)检查润滑油脂是否有变质、结块、杂质等不良情况,这是判断轴承损坏原因的重要依据。 2)检查轴承有无咬坏和磨损;检查轴承内外圈、滚动体、保持架其表面的光洁度以及有无裂痕、锈蚀、脱皮、凹坑、过热变色等缺陷,测量轴承游隙是否超标;检查轴套有无磨损、坑点、脱皮,若有以上情况应更换新轴承。 3)轴承安装时轴承内径与轴、外径与外壳的配合非常重要,当配合过松时,配合面会产生相对滑动称做蠕变。蠕变一旦产生会磨损配合面,损伤轴或外壳,而且磨损粉末会侵入轴承内部,造成发热、振动和破坏。过盈过大时,会导致外圈外径变小或内圈内径变大,减小轴承内部游隙。为选择适合用途的轴承,要考虑轴承负荷的性质、大小、温度条件、内圈外圈的旋转状各种条件因素。 4)轴承间隙过小时,由于油脂在间隙内剪力摩擦损失过大,也会引起轴承发热,同时,间隙过小时,油量会减小,来不及带走摩擦产生的热量,会进一步提高轴承的温升。 但是,间隙过大则会改变轴承的动力特性,引起转子运转不稳定。因此需要针对不同的设备和使用条件选择合适的轴承间隙 六、电机空试振动不超标,带负载振动超标例如:电机拖动的风机、水泵振动,引起电机振动有两种原因:一种是找正偏差较大;另一种是主机的旋转部件(转子)的残余不平衡量和电机转子的残余不平衡量所处相位重叠,对接后整个轴系在同一位置的残余不平衡量大,所产生的激振动力大引起振动。 七、润滑脂的使用针对出现的问题针对性分析。根据轴承的品牌质量,选择合适的润滑脂;保持轴承的清洁;严禁混用润滑脂,更换润滑脂务必将原来的润滑脂清理干净,再添加润滑脂。在保养电机的过程中,所添加的润滑脂务必保持干净、防潮、防尘,避免变质损坏轴承。加入适量的润滑油,避免过量,引起轴承温度升高。根据加油的量,判断轴承的声音,用油枪慢慢注入,直到轴承的运行的声音正常为止。根据加油的记录定期进行加油,还要注意加油孔禁止异物从加油孔进入,每次加油后包扎好,防止灰尘等进入。 八、小结综上所述,高压电机在维护保养过程中,根据各个部位的故障选用合适的方法处理,以保证电机的质量。针对具体的故障和对应的措施,加强对工作人员的监督和管理,提升电机的检修质量,保证电机正常运转。 |