高温条件工作的轴承润滑脂如何选择

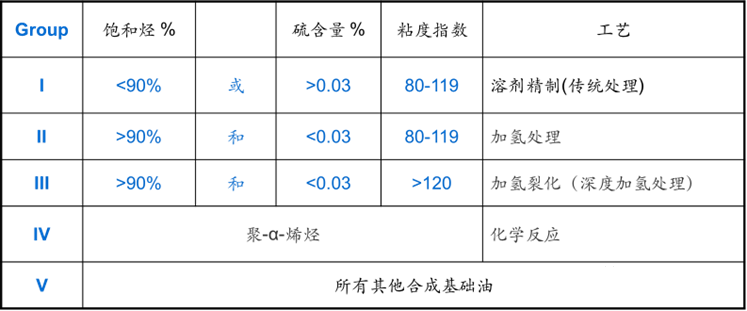

一、为轴承选择合适的润滑轴承工作在高温条件下,大部分不是因为轴承自身的发热,而是外界的环境温度,介质温度影响。在提供必要条件的散热条件后,轴承会在一个平衡的高温条件下工作,那么这种情况下,如何为轴承选择适合高温的润滑脂呢? 当为高温设备选择高温润滑脂时,有许多标准要考虑。选择时必须考虑基础油类型、粘度、油品粘度指数、增稠剂类型、油品和增稠剂组成成分的稳定性、添加剂的组成和性能、环境温度、操作温度、大气污染、填充量、速度、再润滑间隔等。 高温: 所谓“高温”是相对的。如:钢厂轧辊用的轴承可能会暴露在数百度的工艺温度下,并经历120oC至150oC的持续温度;汽车烤漆烘箱的工作温度保持在200oC或以上。 二、高温润滑脂选择策略选择高温润滑脂是从一个合理平衡点出发,需要考虑工作温度的性质和产品降解的原因以及补脂的频率。润滑脂可以按照表1中的温度划分。 表1 考虑润滑脂的使用温度范围与预期价格之间的相关性。例如,氟化烃基润滑脂可在高达300oC的应用中有效,但每公斤也可能接近万元。 润滑脂是否能长期运行,主要是受降解劣化原因的影响,尤为重要的三个方面是:机械(剪切)稳定性、氧化稳定性和热稳定性。高温应用润滑脂通常会被热降解,如果产品还与空气接触,则会发生氧化失效。 三、高温润滑脂的高温特性1、基础油的高温特性 在选择润滑油时,通常首先考虑基础油的性能。对于润滑脂也是如此。润滑脂由基础油、增稠剂和添加剂三部分组成。 基础油分为矿物油和合成油。矿物油是最广泛使用的基础油,约95%的润滑脂使用。合成酯和PAO其次,剩下就是硅油和一些其他合成油。 美国石油学会将润滑油基础油分为五类,我们可以根据各类基础油的性能限制初步选择基础油。 表2 I类产品是溶剂精制的石蜡基与环烷基基础油,其不稳定的“不饱和”分子比例很高,容易氧化。此外,在I类基础油中还存在一定的杂环化合物(含氮、硫和含氧分子)。 II类和III类矿物油经过异构脱蜡,加氢精制,去除活性分子,使不饱和分子饱和,提高稳定性。这些基础油更像是第IV类合成碳氢化合物。由于活性杂环分子的去除,其抗氧化和抗热性能可以非常好。 IV类合成油(PAOs)是通过将两种或两种以上较小的碳氢化合物合成较大的分子来生产的。有更好的稳定性,但成本更高。 如果与空气接触,矿物和合成基础油会随着热降解而氧化降解。在200oC以上时,高度精炼的矿物油和合成碳氢化合物中的油分子链会断裂,从分子链中释放碳原子,发生我们常说的积碳。 V类基础油有不同的降解路径,但主要不是热降解或氧化降解。许多用于极高温润滑脂会选用特殊的基础油(氟化聚醚PFPE,全氟聚醚,苯聚醚,硅酮等)。PFPE可承受高温,与在100°C左右开始降解的碳氢化合物不同,PFPE 在 340°C时化学稳定。PFPE不会燃烧,也不会与氧气发生反应。分解时,副产品会蒸发,不会留下焦油或沉积物。PFPE 的密度大约是典型烃类润滑剂的两倍,具有出色的承载能力和成膜特性。 关于基础油的粘度和粘度指数与温度的关系已经说过很多次了,这里就不再赘述。 2、稠化剂的高温特性 油脂增稠剂选用可以是有机的,如聚脲,聚四氟乙烯;也可以是无机的,如膨润土;或皂基/复合皂基,如锂基或磺酸钙复合基。润滑脂的失效取决于成分组合,而不仅仅是增稠剂或基础油的类型。 由于润滑脂的性能取决于组分,所以稠化剂滴点并不代表可用的温度范围。一些膨润土增稠润滑脂具有很高的滴点,在产品数据表上一般注明的滴点为500oC或以上,但基础油会在高温下燃烧,留下碳氢化合物和增稠剂残留物。 (1)聚脲增稠剂除了可以提供了类似于金属皂基润滑脂的温度范围,同时还具有来自本身的抗氧化和抗磨性能,且不具有金属皂基润滑脂的促氧化倾向。 (2)、磺酸钙复合增稠剂虽然是金属基,但它与聚脲相似,具有固有的抗氧化、防锈性能,除此之外还具有固有的高滴点和EP/抗磨性能。 (3)特殊的增稠剂选择如:聚四氟乙烯(PTFE),自身是固体润滑剂,有良好的摩擦特性,且具有很好的化学稳定性,抗氧化能力更强,适合高温或低温。 3、添加剂 添加剂是润滑脂的一部分。这些添加剂往往能向润滑脂提供与润滑油类似的性能:氧化稳定性、耐腐蚀性、耐磨性、低温流动特性、耐水性等。 四、如何选择高温润滑脂选择高温润滑脂时,我们可以进行如下考虑: 1、确定实际温度范围。操作温度可能比看起来的要低或更高。使用传感器测量润滑脂的工作温度。是否超过200oC? 2、是间歇温度?还是连续温度?如果是连续的,那么就需选择满足操作需求的顶级润滑产品。如果温度是间歇性的,那么中级产品可能是同样有用的,只是需要适当调整再润滑间隔。 3、升温和降温周期是否伴随机械运行和停机周期?考虑湿气是否可以通过大气或其他因素引起。某些润滑脂可能具有高温特性,但是却不适合高湿度环境。 4、合理的补充润滑间隔。如果补充润滑困难,那么就考虑顶级产品实现较低的使用成本,即便采购成本更高。 5、考虑污染问题。如果产品融化滴到相邻部件上能接受吗?如果不能接受,那么即使可以接受低端产品的润滑周期也不能选择。 |