轴承系统的黑客与杀手“轴电流”-一起稍微了解一下陶瓷轴承

|

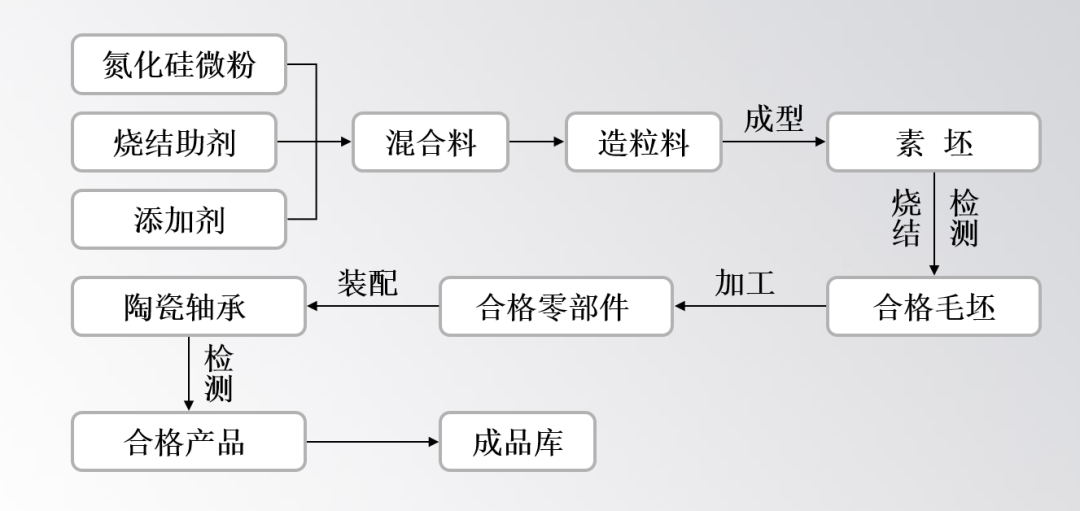

前面聊了绝缘轴承中的涂层绝缘轴承产品,今天再说说陶瓷轴承,在说陶瓷轴承之前,我们先来看两个轴承型号6206/Zro2,6206/HC5C3。如果你不认识,也没有关系,我们后面来解说。 图1:6206/Zro2(与型号非完全对应) 图2:6206/HC5C3(与型号非完全对应) 一、陶瓷轴承有哪些优点1、客户设备防止电流损坏: 陶瓷材料是非导电的,因此适用于存在电流的直流和交流电机和发电机等应用。 2、提高转速性能: 氮化硅滚动体的密度比相同尺寸的轴承钢滚动体的密度低 60%。 较轻的重量和惯性使轴承具有更高的速度性能,并且更适应在快速启动和停止工况。 3、使用寿命长: 混合陶瓷轴承中摩擦产生的热量较低,有效边界摩擦系数相较于全钢轴承显著降低(降低50%),特别是在高速下,这有助于延长轴承使用寿命和延长再润滑间隔。 4、耐磨损能力强: 氮化硅滚动体具有更高的硬度(高轴承钢大约1倍),更能胜任苛刻运行条件和污染环境。 5、轴承刚度更高: 混合陶瓷轴承具有高弹性模量,提供更高的轴承刚度。 对温度变化敏感度较低:氮化硅滚动体具有较低的热膨胀系数(氮化硅陶瓷),这意味着它们在轴承内的温度梯度上更稳定,预载荷 / 游隙控制更精确。可以在温差比较剧烈的环境中使用。 图3:轴承钢与陶瓷材料对比 常用的陶瓷材料有氧化锆(ZRO2)和氮化硅(SI3N4);对于混合陶瓷球轴承常用的套圈材料还是轴承钢(GCR15,440、440C)。 轴承材料还必须具有在不同温度下的尺寸稳定性,以保证轴承在温度变化的工作环境下,保持精密的尺寸和精确的配合。尤其是对于高精密的轴承应用工况。正因为陶瓷材料的这个特性,陶瓷轴承在高精度机床行业的应用更为广泛。 作为轴电流缓解措施的方案之一,如果选用陶瓷绝缘轴承,我们通常优先选择混合陶瓷球轴承,这主要是在考虑绝缘的基础上,还必须考虑轴承的经济性,而全陶瓷轴承轴承成本非常高。 我们再来认识一下上面的轴承,6206/Zro2就是氧化锆陶瓷轴承,不是塑料轴承,实践中,有维修工程师通过简单的颜色判断,就认为氧化锆轴承是塑料轴承,这有可能给采购和供应带来困扰。6206/HC5C3是氮化硅的混合陶瓷球轴承,各个品牌的代号不一定一致,斯凯孚采用HC表示陶瓷,而HC5表示陶瓷球,也就是仅滚动体是陶瓷材料。 二、陶瓷轴承工艺陶瓷球的制造主要包括混料、成型、烧成、加工、装配等5个工序,其中加工工序为陶瓷轴承制备过程中的技术难点,是影响批量化生产的关键因素。 图4:氮化硅陶瓷球的制造工艺 陶瓷轴承零部件的材料及生产过程决定了它比钢制轴承零部件更容易产生偶然性缺陷,因此需要根据零件的大小和用途采取不同的检测手段和检测方法。 因陶瓷球本身的缺陷因素,单个陶瓷轴承的寿命会有较大的分散性,所以应尽量避免陶瓷球的内部及表面缺陷,提高陶瓷轴承可靠性的。陶瓷轴承尤其是氮化硅陶瓷轴承会受氮化硅陶瓷材料可靠性制备技术、陶瓷内外圈精加工技术、陶瓷轴承设计与装配技术等技术限制。 |