如何为滚动轴承选择合适的润滑脂

|

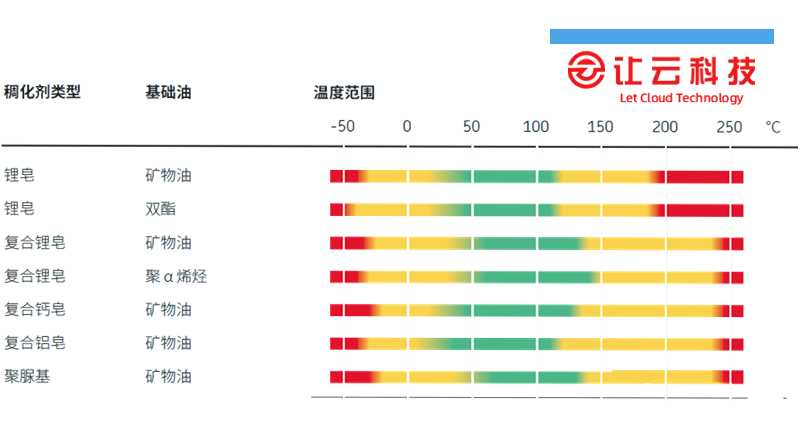

滚动轴承润滑脂的选择主要是稠化剂、稠度、基础油类型,基础油黏度,以及添加剂的选择。 一、稠度选择轴承使用润滑脂,首先必须将润滑脂保留在轴承内,这也是为什么会有稠化剂的最大原因。 1、稠度过低,润滑脂就会泄漏,而且润滑脂在轴承中就会打转,产生漩涡; 2、稠度过高,润滑脂的析油能力不足,容易产生缺油,滚动体在运行时油膜太厚,容易产生打滑现象。 对于轴承滚动轴承的润滑脂常规就是采用涂抹或加脂枪加脂,一般选择NLGI 1~ NLGI 3号润滑脂,最常用的是NLGI 2,就是常说的2号润滑脂。 垂直轴应用,润滑脂直接从轴承上部提供,为了将润滑脂保持在轴承座内,需要选用3号润滑脂,;如果轴承上面有一个可以承放润滑脂的铁盖,可以选择相对比较软的1号润滑脂,以便润滑脂流入轴承润滑轴承。 大型轴承,高温环境,剧烈振动应用时,选择3号润滑脂,相对的在低温环境,摆动应用时可采用1号润滑脂。 集中润滑时避免泵送压力过大,可以选择较软的0号或者1号润滑脂,同时还需考虑润滑脂有良好的泵送性能。聚脲基或复合铝基润滑脂具有优异的泵型性能。 二、工作转速的润滑脂选择影响轴承工作转速对润滑脂的寿命影响很大,润滑脂是一种流变性和触变性的润滑剂,它的黏度不仅随温度变化,还随剪切速度变化。所以润滑脂的物理状态和润滑能力对轴承的转速较为敏感。这是与润滑油不同的地方。 轴承运转速度越快,润滑脂所受剪切越频繁,稠化剂的结构被破坏的越严重,那么润滑脂的锥入度就会形成一定的下降,锥入度下降到一定程度,润滑脂就会被轴承甩出轴承。对于高转速应用,或者长寿命应用时,应选择机械稳定性好的润滑脂,如复合锂基润滑脂、聚脲基润滑脂等。 润滑脂的散热能力比较差,高转速会产生高热量,温升也会降低润滑脂的寿命。 表1:不同温度与速度下的润滑脂稠度推荐 三、工作温度对润滑脂选择影响温度是选择润滑脂的重要依据,温度直接影响润滑脂的寿命。润滑脂可以使用的温度范围,主要取决于所用的基油、稠化剂和添加剂。 润滑脂的低温极限 (LTL),是润滑脂让轴承能轻易启动的最低温度,由基础油的类型和粘度决定;而润滑脂高温极限 (HTL) ,取决于稠化剂的类型及其滴点,滴点是指润滑脂失去稠度并液化的温度(具体滴点可见前面章节),滴点并不是最高温度极限。 当温度低于低温性能极限 (LTPL) 时,润滑脂的析油量会减少,而且硬度(稠度)会增加,最终会导致滚动体与滚道的接触表面润滑剂供给不足。当温度高于高温性能极限 (HTPL) 时,润滑脂的老化和氧化会迅速加快。 具体的温度范围可以参考各润滑油脂生产厂家的润滑剂化学性能表。 四、抗磨/极压性能选择润滑脂的极压/抗磨性能主要由极压抗磨添加剂赋予,但是基础油的特性也不能忽略,高粘度基础油的抗极压性能会高于低黏度基础油。 载荷的高低直接关系到是否需要选择带有极压抗磨能力的润滑脂。 在高负载的情况下,除了选择极压性能,还需要选择基础油粘度高的润滑脂;在极高载荷时,需选择极压添加剂或固体添加剂(二硫化钼,或石墨)的润滑油脂。 在低速(工作速度分级表)的情况下需考虑润滑脂的极压&抗磨能力,在极低转速下,如小于ndm < 20000 mm/min时,同样需要考虑固体添加剂润滑脂。 五、兼容性对润滑脂选择影响基础油与橡胶(密封材料)的兼容性,参考润滑油选择相关章节,如果不清楚基础油,应对所选润滑脂进行材料相容性试验。 稠化剂之间的兼容性 不兼容实例:2号的锂基润滑脂与3号的钠基润滑脂混合后,会得到比两种单独的润滑脂都更软的润滑脂,润滑脂容易流出轴承。 基础油兼容表 基础油的兼容性,除了考虑换润滑脂时的基础油兼容性,对于滚动轴承而言,还需要考虑和防锈油之间的兼容,因为所有的轴承在出厂的时候都会涂抹一层防锈油。比如某些防锈油与PTFE稠化剂的润滑脂不兼容,那么在轴承在安装前就必须清洗防锈油后再安装涂抹润滑脂。 六、其他环境因素对润滑脂选择影响1、潮湿或易与水接触的部位: 钠基润滑脂溶于水,可选择钙基润滑脂;锂基润滑脂无法满足抗水性要求时,可选锂钙基润滑脂、复合铝或聚脲润滑脂。 2、与海水或盐水接触的部位: 用于这些部位的润滑脂不但要求有良好的抗水性,而且要具备特殊的防锈性能。 3、与酸性气体或酸接触的部位: 多数皂基润滑脂遇酸变稀流失,而且造成轴承的腐蚀。可选择聚脲润滑脂或防护性更好的复合钡基润滑脂;强氧化性或强酸、碱条件下可用氟润滑脂。 4、灰尘污染环境: 可以选择稠度高一些的润滑脂,密封性能更好,而且此时流动性差反而防止杂质流入摩擦。 |