球轴承润滑脂寿命系数的概念

|

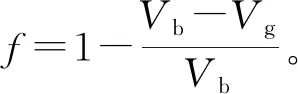

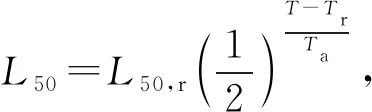

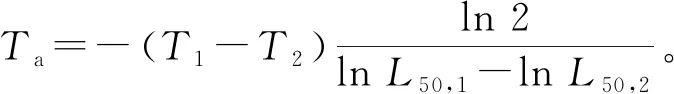

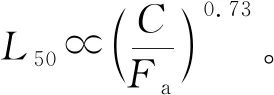

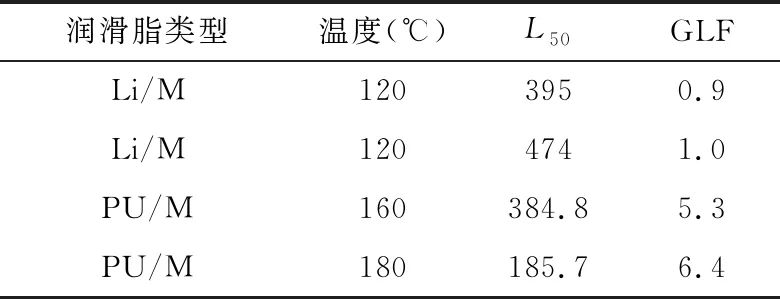

润滑脂的主要性能参数是润滑脂寿命。对于终身密封轴承, 润滑脂寿命通常决定轴承寿命。在可进行再润滑的情况下, 采用润滑脂寿命计算再润滑间隔。采用将多套脂润滑轴承运行至失效的试验机评定润滑脂寿命性能,然后采用Weibull统计计算可靠寿命, 通常是失效概率为10%的L10寿命或失效概率为50%的L50寿命。 遗憾的是, 由于润滑脂如此之多, 润滑脂制造商和轴承制造商无法负担如此大的试验样本量。润滑脂寿命试验应导致至少5套轴承失效,这是共识。 润滑脂寿命总是被规定为润滑脂失效时的小时数(具有规定的概率), 其中采用FE9或R0F试验机时在如DIN等标准所述的规定条件下运行轴承。该数值有利于质量检测, 但通常不能量化润滑脂寿命性能。此外, 在其他试验机上和其他条件下试验相同润滑脂会得到不同的数据。本文采用模型表明润滑脂寿命能力可包含在Arrhenius温度Ta中, 其表示温度对润滑脂寿命以及润滑脂寿命系数(GLF)的影响, 这是润滑脂在特定温度下延长寿命能力的衡量标准。这些可在任何试验机上衡量, 其将显示从任何试验得到的结果如何用于量化寿命性能, 这应是润滑脂技术规范的一部分。该方法与用于量化轴承寿命能力的方法有相似之处。 轴承疲劳寿命由承载能力C量化, 轴承寿命可通过C/P概念计算, 其中轴向和径向载荷被转化为当量载荷, 这是轴承应力情况的一种度量。该概念最初由Lundberg和Palmgren提出, 至今仍在使用, 并在ISO 281中标准化。长寿命轴承具有高承载能力, 即高C值。根据本标准, 球轴承的额定寿命为 以转数表示。因此, 可在任何(合理)载荷和转速下评定特定轴承的承载能力。润滑脂不存在这样的模型。除了轴承寿命外, 润滑脂寿命迄今只能以在特定试验中得到的寿命表示。本文介绍了GLF的概念, 这是在本质上与轴承寿命相同的概念。这将表明在任何常用的润滑脂寿命试验机(如R0F, R0F , FE9) 上或ASTM轮毂轴承试验中都可测得相同的数值。但重要的是, 各种试验中的轴承在设计润滑脂的条件下运行。 因此, 将首先对这些进行描述。接下来, 将深入分析润滑脂寿命试验。然后将描述最常用的试验方法。本文的主要部分致力于描述润滑脂寿命模型及其推导过程。然后, 将由2种最广泛使用的试验方法得到的结果来说明GLF概念, 这2种方法采用不同尺寸、 载荷和温度的球轴承。这里采用了2种润滑脂: 一种由锂皂增稠剂和矿物基础油组成, 表示为Li/M; 另一种由聚脲增稠剂和矿物基础油组成, 表示为PU/M。 一、润滑机理一套适当润滑的轴承将具有长寿命, 因为滚动体(球或滚子)(至少部分)被润滑膜隔开。膜由弹性变形体之间的流体动力作用产生, 因此这种机理被称为弹性流体动力润滑(EHL)。最初宏观润滑脂流动将发生在轴承内部(搅拌)。润滑脂呈半固态, 根据轴承转速, 脂沟在非常短的时间内形成(成沟), 然后在较长时间(几小时)内清除滚道上的润滑脂(清除)。在搅拌阶段, 完全浸没状态占主导地位, 这意味着接触区的入口充满了润滑剂, 膜厚不小于由Dowson及Hamrock或Nijenbanning等给出的方程所预测的值。然而, 在短暂的搅拌阶段后会出现乏油现象, 此时膜厚不仅由润滑剂的流变性决定, 还由润滑剂的可用性决定。 增稠剂材料可能仍处于接触区, 但较长时间后的供油主要由相对静止的润滑脂(也称为储油器)分油提供。通过蒸发、氧化和泄漏而耗油。轴承运行轨道上(主要)分油的可用性将慢慢降低, 导致膜变薄, 并最终造成轴承咬粘, 这是一种因氧化可能失去润滑性而加速的效应。剪切会导致机械降解, 再次引起分油特性和流变性的变化。当轴承在这些条件下运行时, 可预测润滑脂寿命。可能有多种因素会缩短润滑脂寿命, 如水污染、通过轴承的气流、振动等, 但这里不讨论这种复杂性, 因为在润滑脂寿命试验中不会出现这些情况。 二、润滑脂寿命滚动轴承中润滑脂寿命的结束由上述机理导致润滑脂不再能润滑轴承的时间点决定,如果氧化是唯一的降解机理, 那么润滑脂寿命是确定的。在其他降解机理也很重要的情况下, 该过程变得更加随机。这归因于由非线性流变和三相(空气、润滑脂和分油)流动造成润滑脂流动的不均匀性, 导致润滑脂的剪切分布不均匀, 因此润滑脂的降解也不均匀。特别是起始条件的差异(如初始条件的微小变化)起着重要作用。为了正确测定润滑脂寿命, 需运行多套轴承至润滑脂失效, 由此计算出特定可靠寿命(如L50)。 润滑脂/轴承应在其设计或选择的应用条件下运行很长时间。这将导致试验时间不可接受, 因此, 几乎总采用加速试验。这意味着试验在非常高的温度(但不会太高, 后面会解释)下进行, 之后将结果外推至实际寿命。显然只有在试验条件导致与实际寿命中所预期的失效模式相同时才能这样做。 如果润滑脂失效仅由氧化引起, 这是确定的, 那么寿命分散性非常小(高Weibull斜率)。在这种情况下, L10合理且准确。在实际温度下, 由于失效也由其他降解机理引起, 因此寿命分散性较大, L50的试验精度要高于L10。其也随着试验样本量的增加而增加。由于一次试验通常仅包含5次失效, L50被用作试验中润滑脂寿命的衡量标准。在本文的图中绘制了包括其90%置信区间的L50,有关润滑脂寿命试验数据评估的更多细节参阅文献[13]。其他可靠寿命随后可通过假设特定的Weibull斜率来计算。例如Huiskamp采用β=2.3的值, 给出最常用的可靠寿命L10(L10=L50/2.7)。 三、各种试验机和方法FE9试验机已在DIN 51821中进行了标准化。在文献[4]的试验中采用角接触球轴承7206, 在纯轴向载荷Fa = 6 000 N和温度T=140 ℃下以6 000 r/min运行。然而, 通常应用了更高的温度。该试验有2种变体: 开式轴承(变体A)和闭式轴承(变体B)。本文只考虑闭式轴承, 因为其使用最广泛, 也因为在润滑脂寿命试验中不常使用开式轴承。 R0F试验机还未标准化, 但其是使用较多的润滑脂寿命试验机, 已升级为R0F 。在R0F中采用标准深沟球轴承6204-2Z/C3, 其承受轴向载荷Fa=0.1 kN和径向载荷Fr= 0.05 kN。在R0F 配置中, 载荷并不固定, 可选择径向载荷0.9 kN和轴向载荷1.1 kN。R0F 也可在R0F条件下运行, 因此这也是该试验机的标准条件。与FE9相似, 该试验机可在不同(受控)温度下运行。在R0F 和FE9中, 在单次试验中有5套轴承运行至失效。在R0F 中将有5套额外的中止试验的轴承。 ASTM D3336也称为POPE试验, 与R0F非常相似。采用与在R0F中相似的轴承6204和转速 (10 000 r/min)。轴向载荷为22 N 四、 润滑脂体积的影响润滑脂寿命与可用润滑脂体积成正比。经验法则是用润滑脂填充约30%的轴承自由体积。自由体积为轴承的体积减去其钢制零件的体积(密度ρ=0.007 8 kg/m3), 即 (1) 式中: D, d, B分别为轴承的外径、 内径和宽度, mm; M为质量, kg。用体积Vg的润滑脂填充轴承, 给出填充分数为 (2) 在该方程中, 对于装有聚合物保持架的轴承, 保持架的体积被忽略。然而, 这不仅被认为体积小, 而且对所有轴承都相似。对6204-2Z深沟球轴承进行R0F 试验, 建立了该模型, 该轴承填充了1.5 mL的润滑脂, 对应于f = 0.27, 因此其是采用基准润滑脂获得GLF=1的基准值。FE9试验轴承7206(D=62 mm,d=30 mm,B=16 mm)填充2 mL的润滑脂, 对应于f=0.18。因此, 试验结果应乘以0.65。在R0F 中采用的7204角接触轴承具有与6204深沟球轴承相似的外形尺寸。然而, 这里使用了更多的润滑脂(2.3 mL), 对应于f=0.4, 因此可预计采用基准润滑脂的寿命将延长1.7倍。因此, 试验寿命将乘以1.7。 五、润滑脂寿命模型1、 绿色温度窗口 每种润滑脂都被设计成在特定的温度窗口中安全运行。低温极限(LTL)为特定的温度, 该温度下润滑脂的刚度过高, 以至于存在启动轴承时滚动体不旋转而导致打滑和轴承损伤的风险。高温极限(HTL)为增稠剂不可逆地失去其结构的温度点。可预测润滑脂寿命的窗口要窄一些。润滑脂寿命仅在润滑机理符合已开发模型的物理规律时才能预测(润滑脂不应过热)。连续旋转轴承普遍接受的机理如上所述。 这意味着油应从相对稳定的储油器(在轴承挡肩上和/或轴承保持架下)形成的润滑脂基体中分离。低温性能极限(LTPL)由油分离实际停止的温度给出, 高温性能极限(HTPL)由润滑脂基体失去将油保持在其结构中的能力或润滑脂变软以致发生过多泄漏的点给出。对锂皂增稠润滑脂, 该温度窗口一般为80 ℃宽。值得注意的是, 由于基础油黏度随着温度的降低而增加, 轴承摩擦在非常低的温度下相对较大, 并且自感应温度多为50 ℃。因此, 在非常低的温度下运行的轴承通常仅能在这些条件下运行很短的时间。 LTPL与HTPL之间的温度窗口通常被称为绿色区域, 可根据润滑脂的机械和化学降解预测润滑脂寿命。在该区域内, 润滑脂寿命遵循Van't Hoff或Arrhenius行为, 可方便地写为 (3) 式中: L50为失效概率为50%的时间; L50,r为温度T=Tr时的L50。Ta通常约为15 ℃, 这意味着当温度每升高15 ℃ (在绿色区域)时, 润滑脂寿命将减半。 当测试润滑脂时, 应考虑绿色区域的温度窗口。试验几乎总在加速条件下进行, 这种情况不应太极端, 以致润滑机理与润滑脂在正常条件下运行的润滑机理不同。因此, 润滑脂寿命试验绝不应在绿色区域外进行。除了进行润滑脂寿命试验(在连续试验中提高温度直至润滑脂寿命偏离 (3) 式)外, 没有可用的方法来确定HTPL。这非常不切实际且成本高, 因为需对大量试验轴承进行多次润滑脂寿命试验。因此, 在实践中采用经验法则。 2、变化的温度 由 (3) 式得到的Ta可从2次R0F试验(当T=T1时, 寿命为L50,1; 当T=T2时, 寿命为L50, 2)中计算出来。 (4) 温度对Li/M润滑脂寿命的影响如图1所示。Ta=12 ℃时拟合最好。对于其他润滑脂PU/M, 将(4)式用于表1中的FE9试验结果, 得出Ta=19 ℃。图中还显示了试验结果的带宽:0.7

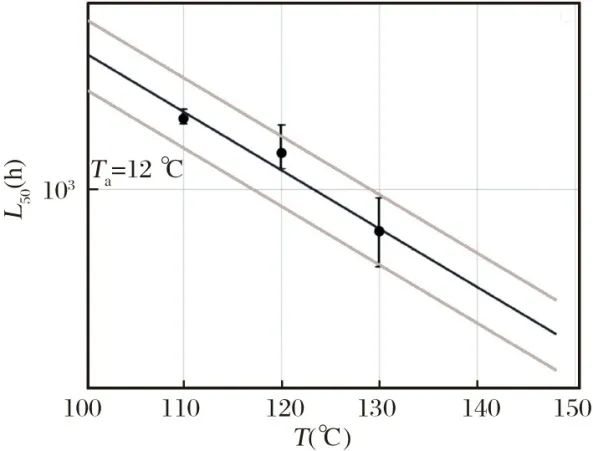

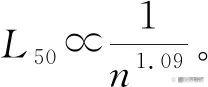

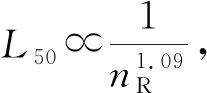

3、变化的载荷 在R0F 试验机上测得的载荷的影响如图2所示。测量结果表明, 润滑脂寿命与量纲一的载荷之间存在指数关系, 即 图2 Li/M润滑脂的寿命与纯轴向载荷的关系。温度T = 130 ℃。灰线表示带宽0.7 4、变化的转速 为了显示转速的影响, 在R0F条件下评定了润滑脂寿命, 并在图3中绘制了T=130 ℃的曲线。图中显示出润滑脂寿命几乎与转速成反比。给出最好的拟合为 图3 在R0F条件下Li/M润滑脂的寿命与转速的关系, T=130 ℃。黑线的拟合最好

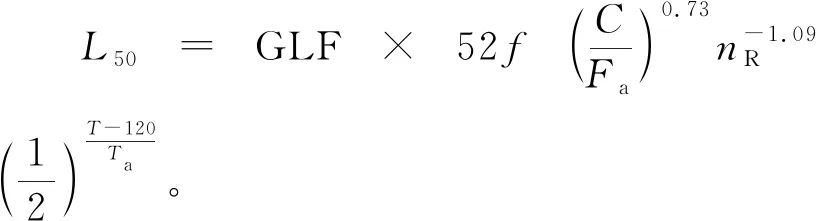

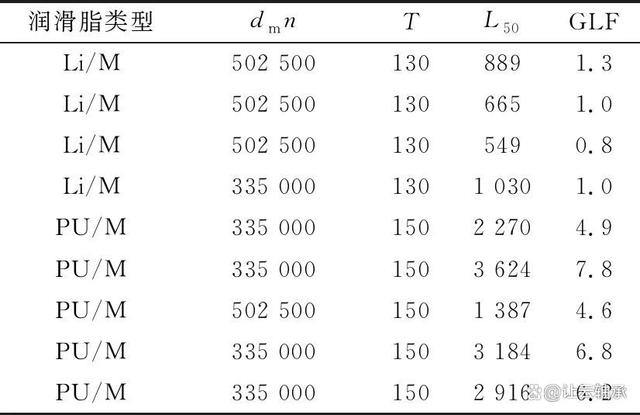

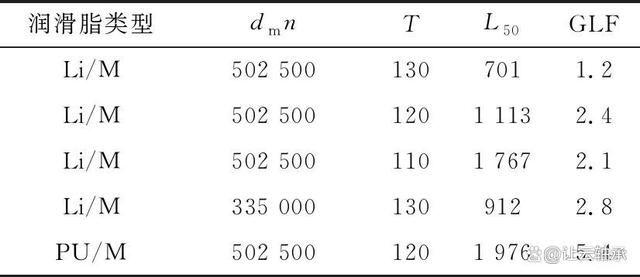

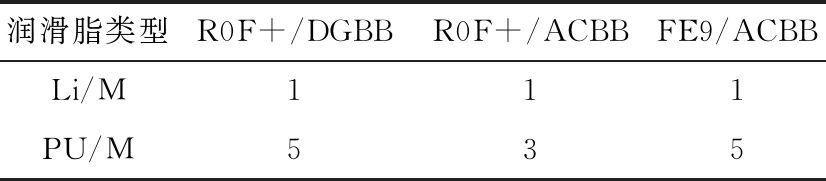

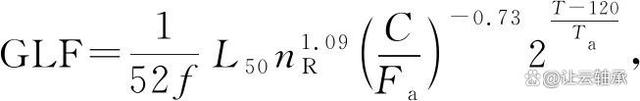

通常的做法是将滚动轴承的转速表示为dmn,即轴承平均直径(内径和外径的平均值) 与转速的乘积。将转速归一化到典型转速dmn=335 000后, 给出转速参数。 (7) 式中:nR为归一化转速。 5、润滑脂类型 润滑脂类型对润滑脂寿命的影响由GLF给出。标准的优质锂基润滑脂是基准, 其GLF=1。如具有双重寿命(在相同的温度、转速和载荷下的绿色温度窗口中)的某种润滑脂的GLF=2, 以此类推。 6、润滑脂寿命方程 结合载荷、转速、填充量和温度的影响, 得到轴向载荷下的润滑脂寿命方程为 (8) 六、基准润滑脂的试验结果已在R0F和FE9试验机上试验了基准润滑脂。结果见表2和表1。 表2和表1的结果表明, 由R0F和FE9得到的试验结果的GLF相似。Li/M润滑脂也在纯轴向载荷下的R0F 上进行了试验。这些结果已在图2中显示出来, 在这里也得到了相同的GLF。2种润滑脂的平均GLF见表3和表4。通过R0F试验和FE9试验得到Li/M润滑脂的GLF均为 1。对于PU/M, 由这2种试验方法得到的GLF均为5。 表2 R0F试验结果。Li/M润滑脂的平均GLF为1, PU/M润滑脂的平均GLF为5

表3 R0F 的ACBB试验结果, C= 13.3 kN。填充的修正系数为0.6。因此, Li/M润滑脂的平均修正GLF为1, PU/M润滑脂的平均修正GLF为3

表4 在不同试验机上得到的最终GLF 七、 讨论例如一套电机轴承用润滑脂的性能通过其提供长使用寿命或高耐久性的能力来衡量。这通常被规定为在特定条件下由特定试验机获得的特定可靠寿命。然而, 试验润滑脂的条件与实际应用的条件不一样。在过去的50年里, 不同的试验方法和试验机被开发出来, 这甚至导致了不同的标准。 由于结果似乎不一致, 对各种试验方法的可靠性进行了大量讨论。本文表明, 由不同方法得到的润滑脂寿命不应以小时为单位, 而应依据与基准相比的性能。性能参数显然应该是真实的润滑脂性能, 不取决于轴承尺寸、 温度和转速。此外, 该性能系数应可预测应用(如电动机)中润滑脂的性能。这通过采用纯轴向载荷下的润滑脂寿命模型来完成。本文证明了润滑脂寿命性能可用GLF表示, 其适用于任何试验机或试验条件。参数定义为

式中: C/Fa为归一化载荷。该公式适用于采用 (1) 式计算的填充自由体积27%的球轴承。由于没有包括保持架的体积以及不同的试验方法采用装有不同类型和体积保持架的不同轴承, 所以可能会有一些偏差。然而, 与试验的准确性相比, 该影响很小。当然, 重要的是, 在润滑脂不过热的条件下进行试验。因此, 进行试验时, 温度不超过HTPL的, 转速不超过轴承的基准转速, 载荷不能高到失效不由润滑脂寿命造成而由轴承疲劳寿命造成。 GLF的精度取决于试验条件和所用的试验机。若在120 ℃下进行试验, 那么Ta的选定值不相关, R0F 和FE9试验机的GLF精度将为±0.5。对于与此相偏离的试验温度, 精度可估计为±1。精度可通过增加试验次数来提高。值得注意的是, 在R0F 试验机上进行ACBB试验时观察到PU/M的偏差。对此没有解释, 因为在R0F 上对采用Li/M润滑脂的ACBB测得的结果与在R0F 和FE9上对DGBB测得的结果相似。这可能是由于批次质量的变化。该模型是基于DGBB试验的工程模型, 因此, 将其应用于ACBB的可靠性在一定程度上并不确定, 尽管其适用于FE9轴承/试验。因此, 建议建立与(4)式相似的ACBB润滑脂寿命方程。 对于主要采用径向载荷的试验机也可进行相似的分析。该概念也可用于确定润滑脂的高温性能极限。若温度超过该极限, 则根据(9)式测得的GLF将开始偏离较低温度下的值。预计对于非常低和/或高速和大型轴承, 润滑机理将不同。然而, 这种不确定性并不适用于润滑脂寿命试验, 因为润滑脂寿命试验总是在中速下对中小型轴承进行。 八、 结论本文的研究表明, 润滑脂寿命性能可仅以2个参数(GLF和Ta)表示。一般10 ℃≤Ta≤20 ℃。GLF是决定润滑脂质量的主要因素, 其中优质锂基润滑脂的GLF=1。润滑脂寿命与该系数成正比。该概念适用于任何试验机或条件, 前提是试验在润滑脂设计的温度范围内进行, 即LTPL≤T≤HTPL, 转速低于基准转速, 轴承尺寸与本文中采用的轴承尺寸相当, 载荷大小是保证润滑脂失效而非轴承疲劳寿命失效。该系数应取代润滑脂寿命性能, 后者通常在特定试验机上以小时数表示。该系数可在任何带有主要承受轴向载荷的球轴承的试验机上测量, 甚至在任何电动机上测量, 其中载荷(纯轴向载荷)、 转速和温度可不变。 |