圆锥滚子轴承套圈热处理质量控制

|

高碳铬钢制圆锥滚子轴承套圈如图1、图2所示。由于本身结构特点,存在着厚薄不均问题。如31315外圈,最厚为19.33mm,最薄处4.89mm;31315内圈最厚为18.2mm,最薄处9.1mm;给编制热处理工艺造成很大难度。

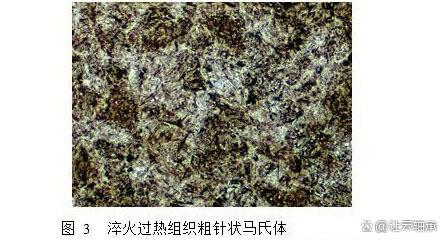

在热处理过程中,由于套圈本身结构、热处理工艺、加工设备以及人为因素等导致了套圈组织过热、欠热、裂纹、变形超差、磕碰伤等缺陷。这些缺陷直接造成了产品报废如过热、裂纹、脱碳严重及严重的磕碰伤等。有的缺陷虽然不至于产品报废,但会对寿命产生影响如欠热托氏体超标,对轴承寿命产生影响导致轴承早期破环。有的缺陷造成经济损失(如热处理变形超差,需要整形耗费人力物力)。因此,加强热处理质量控制很有必要。 一、防止产生过热(粗针状马氏体)组织高碳铬钢制轴承套圈淬火后组织应为隐晶、细小结晶或小针状马氏体。由于圆锥轴承套圈结构的限制,当厚壁端组织符合要求时,薄壁端就可能出现图3所示粗大针状马氏体是明显的过热组织。这种显微组织超过《JB/T1255—2014滚动轴承 高碳铬轴承钢零件热处理技术条件》标准规定。这种显微组织会导致轴承的韧性下降,抗冲击性能降低,轴承的寿命也降低。过热严重甚至会造成淬火裂纹。其原因淬火加热温度过高或加热保温时间太长造成,也可能是原材料碳化物带状严重或者退火组织碳化物大小分布不均匀。采取的措施按材料标准选用(如壁厚有效厚度超过15mm时,可选用GCr15SiMn钢),合理选择加热温度、加热时间。严格控制碳化物带状。提高退火质量,如遇停电、设备故障等及时采取有效措施。

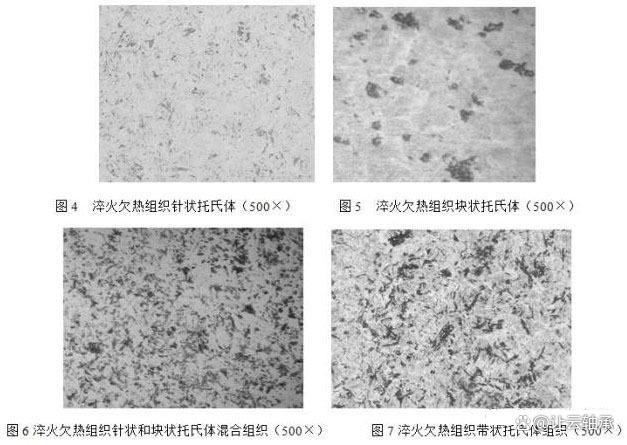

二、防止产生欠热(块状或针状托氏体)组织高碳铬轴承钢制轴承套圈淬火后组织出现较为明显针状托氏体如图4所示,较大团块状托氏体如图5所示,托氏体或针状托氏体与块状托氏体混合在一起如图6所示,带状托氏体如图7所示,超过《JB/T1255—2014滚动轴承高碳铬轴承钢零件 热处理技术条件》规定,称为欠热组织。

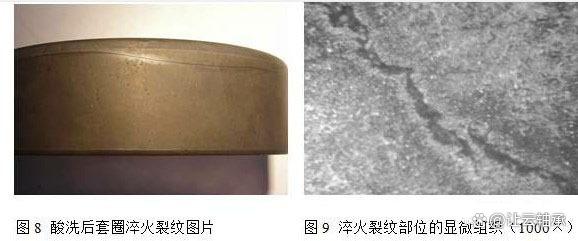

块状托氏体是由于加热不足产生的;针状托氏体是冷却不良引起的。而带状托氏体是轴承钢原材料中带状碳化物引起在贫碳区呈条带状分布的,它使硬度下降,耐磨性急剧降低,影响轴承寿命.产生原因淬火温度偏低保温时间不够或冷却不良。 生产中若出现托氏体,则要检查其金相显微组织,分析原因采取相应的措施。如托氏体为块状的,则要适当提高淬火加热温度,延长保温时间;若是针状托氏体,则应加大冷却速度。若加热温度、保温、冷却皆正常又出现托氏体,则要检查原材料问题、控温问题、设备故障等方面,及时找出原因采取措施。 三、防止产生淬火裂纹零件在淬火过程中产生的裂纹,多数是在马氏体转变温度范围内冷却时,由于淬火应力在零件表面附近所产生的拉应力超过了该温度下钢的断裂强度而引起的。酸洗后淬火裂纹套圈如图8所示;淬火裂纹与材料裂纹、锻造裂纹主要区别特征是淬火裂纹的两侧没有脱碳现象;淬火裂纹部位的显微组织如图9所示。

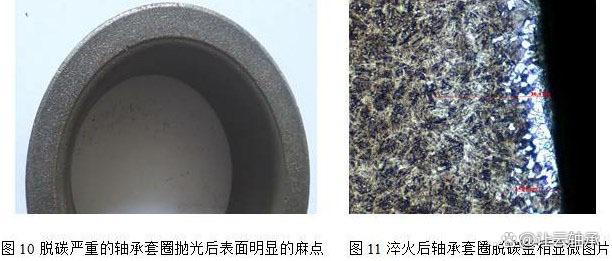

一般来说,淬火时在Ms点以下快冷是造成淬火裂纹的主要原因。然而,淬火前原始应力过大、原材料中的缺陷及其引起的应力集中、加热时零件表面的脱碳都可能促使裂纹的形成。 1、常见裂纹 常见轴承零件的淬火裂纹如下: (1)淬火过热形成的裂纹 淬火加热温度过高、保温时间过长,引起奥氏体晶粒粗大,使淬火后马氏体脆性增加,强度下降而开裂。其裂纹特征是:套圈沿圆周方向的细裂纹,常产生在厚薄交界处。 (2)冷却速度过大产生的裂纹 零件在冷却速度过大的介质中或淬火时落入底部有水的油槽中冷却,由于冷却速度过大,显著增加组织应力而形成裂纹。这种裂纹常在厚薄交界处产生。 (3)由于淬火前原始应力产生的裂纹 零件淬火前,如果没有充分消除冷加工应力或者零件返修前未去除前一次淬火应力,那么这些未消除的应力与淬火叠加而产生裂纹。 (4)应力集中产生的裂纹 套圈打字过深、车削痕迹过深、油沟过深(尖)以及钢球锉削疲迹等都程中因产生应力集中,形成裂纹。 (5)材料缺陷引起的裂纹 钢中的材料缺陷如疏松白点气孔夹杂以及碳化物分布不均匀等均会引起的淬火应力集中,而产生淬火裂纹。 (6)表面脱碳产生的裂纹 表面脱碳不但使零件表面强度降低而且使表层和心部的Ms点温度不同,冷却时马氏体的转变先后时间不同引起较大的内应力,产生间断细小不深的网状淬火裂纹。 (7)淬火后未及时回火产生的裂纹 淬火马氏体在淬火应力的长时间作用下,其断裂强度随时间的延长而降低。因此,淬火后的零件不及时回火,将引起裂纹。 (8)撞击产生的裂纹 套圈淬火后,出油温度较高,如果立即清洗或回火前受到碰撞,由于淬火应力过大和机械碰撞力而产生沿纵向宽大整齐的贯穿性大裂纹。 2、防止措施 为了防止淬火裂纹的产生,针对其产生的原因采取如下措施: (1)加强原材料验收检查,严格控制钢材质量。 (2)选择合理淬火温度和保温时间,严防工件过热,特别是对过细的退火组织和二次淬火的零件,更要注意这一点。 (3)选择合适的冷却介质和冷却方式,严防淬火油内混水(淬火油中含水分低于0.1%),应控制淬火冷却介质温度(淬火油温度在90℃左右);对于易开裂的壁厚的复杂零件,采用分级淬火。 (4)淬火后或冷处理后不应停留,特别是二次淬火的零件淬火后要立即回火,回火要充分。 四、控制碳势防止表面脱碳轴承零件在热处理过程中,如果是在氧化性介质中加热,表面会发生氧化作用使零件表面碳的质量分数减少,造成表面脱碳。表面脱碳层的深度超过最后加工的留量就会使零件报废。表面脱碳层深度的测定在金相检验中可用金相法和显微硬度法。以表面层显微硬度分布曲线测量法为准,可做仲裁判据。 轴承套圈淬回火抛光后发现表面有明显的麻点,轴承零件脱碳层是在金相显微组织下的典型形态是:外层是白亮的铁素体,之下是贫碳层过渡到正常组织区域。脱碳严重的轴承套圈抛光后表面明显的麻点如图10所示,线切割后观察纵断面发现脱碳层深度远远超过标准的规定如图11所示,其原因是套圈在淬火加热过程中,淬火加热炉内的碳势低,经调查是由炉顶滴入甲醇的孔其中有一个被堵塞,导致滴入炉内甲醇量少所致。采取的措施为防止炉顶进气管结碳,影响保护气氛碳势,要求操作工每班必须疏通1~2次。

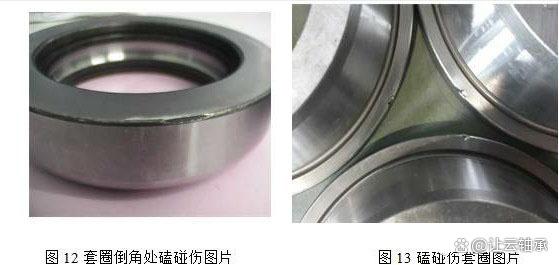

五、分析原因采取措施,防止磕碰伤产生套圈淬回火后发现有明显的磕碰伤如图12、图13所示,导致套圈报废。其原因在热处理过程中,工件在生产线掉落油槽过程中、接口处(如冷热清洗剂之间、冷清清洗机和回火炉之间)和回火炉落料口以及在抛光过程中套圈之间互相碰撞产生磕碰伤。

采取的措施在热处理生产线各个接口处(如冷热清洗剂之间、冷清清洗机和回火炉之间)和回火炉落料口加装后耐热橡皮,防止产生磕碰伤,对于较大重量相对较重的套圈采用挂抛机对套圈进行抛光,抛光过程中,用手轻轻拿进拿出,防止磕碰伤的发生。 六、控制淬火变形,防止因尺寸异常而报废轴承套圈在淬火加热和冷却以及组织转变过程中,不可避免的产生热应力和组织应力,这种应力的变化造成了套圈发生变形,导致套圈尺寸发生变化。 轴承套圈淬火引起的变形,包括了尺寸的涨缩和几何形状的变化。对于尺寸的涨缩,如果胀缩量过大,磨削留量过小,会导致磨加工后留有黑皮或车刀纹。导致报废。如果变形过大,如平面发生翘曲变形,平面磨削完成后,平面部分留有黑皮或车刀纹,导致报废。 套圈淬火变形除了本身刚性有关外还有如下因素:原材料成份、组织不均匀,退火组织不均匀,装炉量大,淬火加热温度过高,淬火加热不均匀;冷却过程中冷却不均匀以及在冷却过程中发生碰撞等。因此,为了减少变形尽量采用较低的淬火加热温度和适当的保温时间,同时要求退火组织为均匀碳化物颗粒,适当提高淬火冷却油的温度等。 (1)轴承套圈热处理后尺寸涨缩量过大,磨削加工后磨削面留有黑皮导致报废 图14、图15为轴承套圈热处理后外径尺寸缩小,磨削留量小,磨加工后留有黑皮。

轴承套圈热处理后滚道尺寸涨大(或缩小),磨削留量小磨加工后留有黑皮。图16为轴承套圈热处理后滚道尺寸涨大,磨削留量小磨加工后留有黑皮,图17为轴承套圈热处理后滚道尺寸缩小,磨削留量小磨加工后留有明显的车刀纹。

(2)图18、图19为轴承套圈热处理后平面翘曲变形,磨加工后平面部分留有黑皮。

|