复旦大学彭慧胜团队自主研发”可穿在身上的显示器“

|

从模糊到清晰,从单色到彩色,从笨重到轻薄……近几十年来,显示作为电子设备的重要输出端不断更新迭代,由最初的阴极射线管显示、液晶显示、有机发光二极管显示发展至现在的柔性薄膜显示,取得了长足进步。

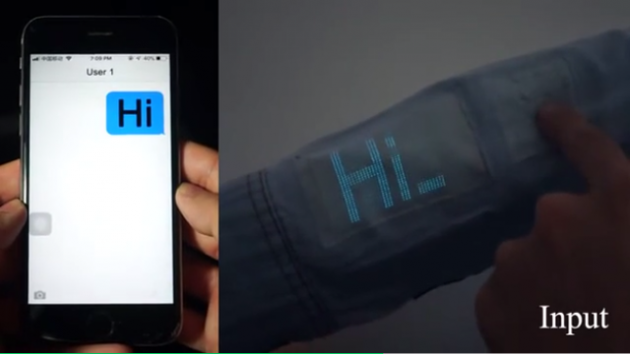

而你有设想过“穿”在身上的显示器吗?融器件功能、纺织方法、织物形态于一体,在我们穿的衣服上浏览资讯、收发讯息、事件备忘……这是研究者近年来着力探寻的方向。这种智能电子织物,可有力推动传统纺织制造和物联网、人机交互、大数据、人工智能等新兴领域的快速融合发展,有望催生新兴技术,在某些方面给人们的生活方式带来全新变革。

而如何将显示功能有效集成到电子织物中,同时确保织物的柔软、透气导湿、适应复杂形变等特性?这是智能电子织物领域面临的一大难题。

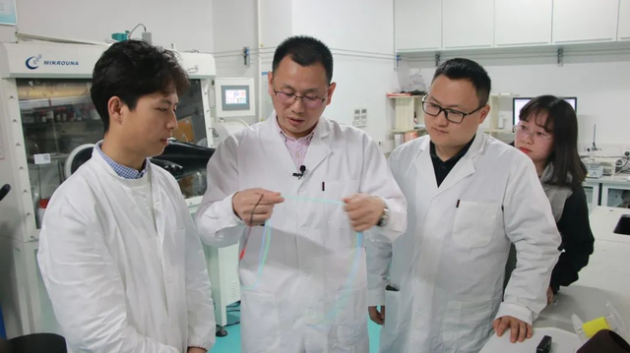

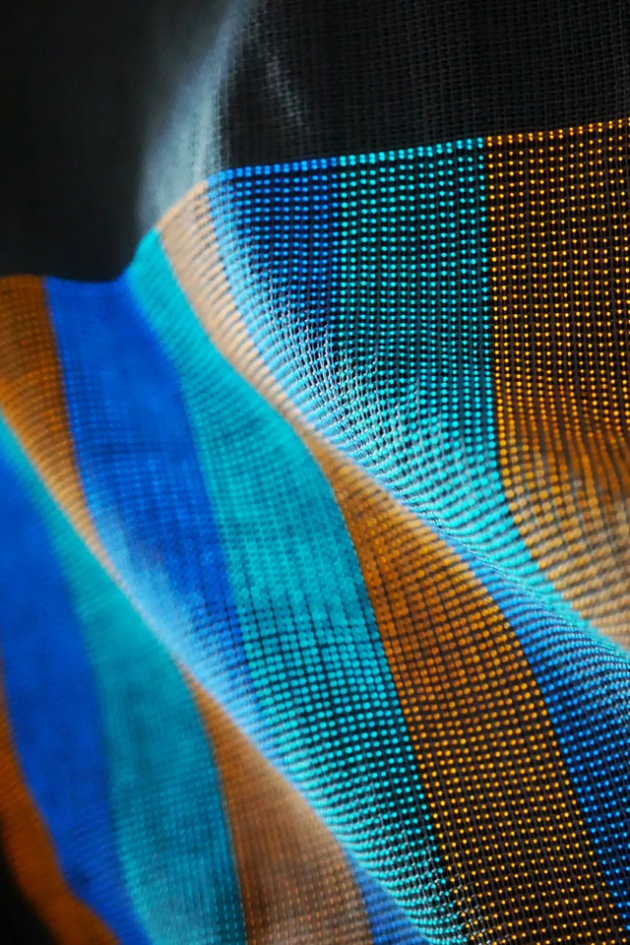

近日,复旦大学高分子科学系教授彭慧胜领衔的研究团队,成功将显示器件的制备与织物编织过程实现融合,在高分子复合纤维交织点集成多功能微型发光器件,揭示了纤维电极之间电场分布的独特规律,实现了大面积柔性显示织物和智能集成系统。

北京时间3月11日,相关研究成果以《大面积显示织物及其功能集成系统》(“Large-area display textiles integrated with functional systems”)为题在线发表于《自然》(Nature)主刊,审稿人评价其“创造了重要而有价值的新知识”。彭慧胜、陈培宁为该论文通讯作者,复旦大学高分子科学系博士研究生施翔、硕士研究生左勇以及工程与应用技术研究院博士研究生翟鹏为第一作者。

摄影:杨铭宇

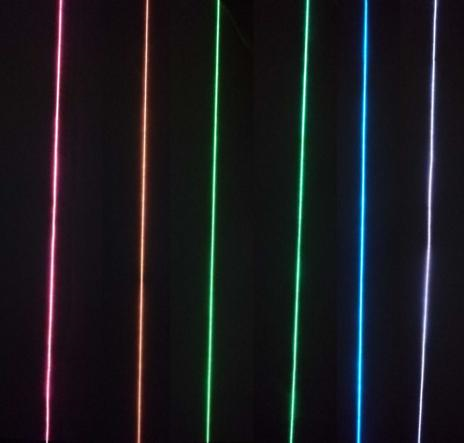

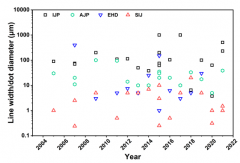

2009年,团队提出聚丁二炔与取向碳纳米管复合以制备新型电致变色纤维的研究思路(Nature Nanotechnology, 2009, 4, 738),然而,电致变色仅在白天可见,晚上则无法被有效应用,使用时域被打上了折扣。2015年,团队在涂覆方法方面取得突破,成功解决共轭高分子活性层在高曲率纤维电极表面均匀成膜的难题,提出并实现了纤维聚合物发光电化学池(Nature Photonics, 2015, 9, 233),并通过编成织物实现了不同的发光图案。但此种方法也有局限之处,经由发光纤维编织所显示的图案数量非常有限,无法实现平面显示器中基于发光像素点的可控显示。如何在柔软且直径仅为几十至几百微米的纤维上构建可程序化控制的发光点阵列,是困扰团队甚至这个领域的一大难题。

▲ 不同颜色的发光纤维

“这就是我们用于编织的发光纤维材料。”彭慧胜拿起一卷缠绕于纺锤上的纤维介绍道。这些直径不足半毫米的纤维材料,实验案台上还有多卷,颜色各异,乍一看与生活中的寻常纱线类似。“而当我们给它们通上电,它们就显示出了独特一面——会发明亮的光。”他拿起手边的一件卫衣,展示其基本功能,卫衣上的复旦大学校徽由发蓝光的纤维编织而成,接通电源后,蓝色的校徽图案在室内清晰可辨。

弯折、水洗都不怕,揭秘显示均匀稳定的内在机制

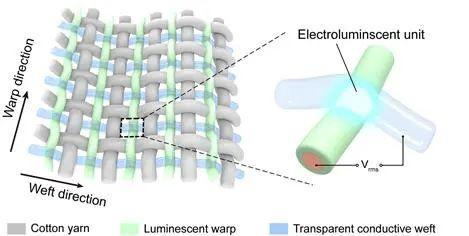

伴随着结构上的精细化要求,技术上难题也显现出来:如何在如微米级直径的纤维上连续负载均匀的发光材料涂层,构建得到发光强度高度一致的像素点阵?

彭慧胜团队提出了“限域涂覆”制备路线,采用柔韧的高分子材料作为发光浆料基体,将其均一可控地负载在纤维基底上,即“让浸渍有发光浆料的纤维通过一个定制的微孔,使不平整的浆料涂层变得平滑,同时有效控制纤维的直径”。在此基础上,通过多次涂覆,提升纤维圆周方向的发光层厚度均匀性,涂覆固化后得到了能抵御外界摩擦、反复弯折的发光功能层。

▲ 织物显示

现实的应用要求也接踵而至。团队研究发现,具有高曲率表面的纤维相互接触时,在接触区域会形成不均匀的电场分布,这样的电场不利于器件在变形过程中稳定工作。而在现实生活中,穿在身上的衣服难免会有磕磕碰碰,也需日常清洗。如何能使显示织物适应外界环境的改变,乃至抵御住反复摩擦、弯折、拉伸等外在作用力,保证发光的稳定性?

团队在导电纤维纬线的力学性能方面下足了功夫,通过熔融挤出方法制备了一种高弹性的透明高分子导电纤维。在编织过程中,该纤维由于线张力的作用,与发光纤维接触的区域发生弹性形变,并被织物交织的互锁结构所固定。“通过对高分子导电纤维的模量调控,使其在与发光经线交织时发生自适应弹性形变,从而形成稳定接触界面,并使得在纤维曲面上形成了类似平面的电场分布,从而确保了织物中‘像素点’的均匀稳定发光。”彭慧胜说。

实验结果表明,在两根纤维发生相对滑移、旋转、弯曲的情况下,交织发光点亮度变动范围仍控制在5%以内,显示织物在对折、拉伸、按压循环变形条件下亦能保持亮度稳定,可耐受上百次的洗衣机洗涤。

除显示织物之外,研究团队还基于编织方法实现了光伏织物、储能织物、触摸传感织物与显示织物的功能集成系统,使融合能量转换与存储、传感与显示等多功能于一身的织物系统成为可能。该系统在物联网和人机交互领域,如实时定位、智能通讯、医疗辅助等方面表现出良好应用前景。

从研发思路的推陈出新,到连续制备关键技术的接连突破,到设备的自主设计研发,到工程化路线的不断优化……团队从未止步,已把产品从实验室里“带了出来”,实现了发光纤维和织物的连续化稳定制备,致力于推动全柔性显示织物的规模化应用研究。“我们也期待着产业界的合作者们加入,共同解决在实际应用中的具体问题。”谈及显示系统的未来发展道路,彭慧胜充满期待。

|