解析:LED灯丝灯荧光粉涂层新技术

|

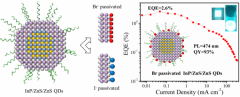

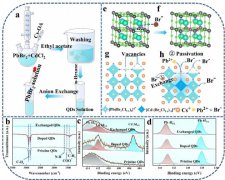

LED灯丝灯,因其外形是用LED制作的白炽灯而得名。2008年最早由日本牛尾光源推出,并实现量产,在国内,也有厂家陆续开始研发并投入生产。 2014年对于LED产业是利好的一年,因为自今年起,美国、中国、韩国和澳大利亚等国对白炽灯的限制范围将从现有的产业用领域扩大至住宅用室内照明。各种类型的LED灯的生产和应用得到了有力的促进,大量原先的白炽灯厂家也积极转向LED灯。 以往LED光源要达到一定的光照度和光照面积,需加装透镜之类的光学器件,结构复杂化和光路损失不仅影响光照效果,还会降低LED应有的节能功效,而LED灯丝可以实现360°全角度发光,可实现立体光源。LED灯丝灯与传统的LED灯结构及光源形状不同,大角度发光且不需加装透镜和散热系统,非常契合人们的传统照明体验。 另外,LED灯丝灯的出现有利于突出LED产品低成本的优势,有助于把LED照明产品的价格降下来,从而加快推动LED照明产品全面进入民用领域,真正使LED产品成为老百姓看得到、买得起、用的放心的照明产品。 LED灯丝灯的核心元件—白光LED灯丝,其制备过程的关键环节主要体现为将荧光粉涂覆在0.8mm厚焊有多颗蓝光LED芯片的蓝宝石基板上,当然,也有不少企业使用玻璃或者陶瓷来做基板,以求进一步降低成本。 相比于国外采用的模封(molding)涂层技术,目前,国内多数厂家的荧光粉涂敷环节仍然采用传统点胶工艺, 灯丝基板正反侧面的点胶量以及胶水流淌现象都不易实现有效的控制,因而,现阶段部分LED灯丝灯产品还存在着很严重的泄漏蓝光、正反色温差异,正反出光不均,或在直观视觉上脱离了灯丝设计本身等诸多技术问题。 图1、自适应LED灯丝的照明效果图片 电子科技大学饶海波课题组,采用自主研发的自适应涂层技术,利用芯片自曝光工艺,同时完成LED灯丝所有出光方向上荧光粉涂层结构的图案成型,实现了LED灯丝正反侧面荧光粉涂层结构(厚度和形状)对灯丝芯片阵列发光强度空间分布的匹配响应,达到了两面发光色温一致、不漏蓝光的照明效果,参见自适应涂层LED灯丝点亮的效果照片附图1。 自曝光自适应涂层技术的主要思路就是利用蓝光芯片自发光来实现荧光粉分散感光胶体系的感光显影从而获得相应荧光粉层图案。 由于所采用的感光胶是对蓝色LED芯片自身发光(450-460nm)具有光敏性的负性光致抗蚀剂,LED灯丝一次性通电点亮后,各个方向的荧光粉感光胶分散体涂层中的感光胶同时曝光,显影后图案就是留在芯片、基板各个表面上感光交联的荧光粉层(即感光区域),而感光强的区域显影后荧光粉层厚,感光弱的区域荧光粉层薄,显影后得到的荧光粉层图案的几何结构就是对LED芯片自身发光强度分布的一种自动响应,因而具有了光强自适应的效果。 图2、LED灯丝自适应涂层的正、反面照片 参见附图2中的LED灯丝的正反面涂层照片,可见在不同的光出射方向,自适应荧光粉涂层呈现出不同的涂层几何结构(厚度和形状)以匹配整个灯丝发光强度的空间分布,正面(上图)是反映芯片形貌的conformal结构,背面(下图)涂层图案则是LED芯片背面透射光圆形光斑结构的映射,正是这种荧光粉涂层结构对不同角度LED发光强度的响应确保了各个出射角度上篮/黄光(芯片蓝光强度与涂层厚度)比例的均匀一致性,从而达到了空间颜色一致的、类似白炽灯全角度发光的白光立体照明效果。

|