解决LED背光漏电流故障的方法

|

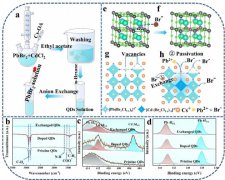

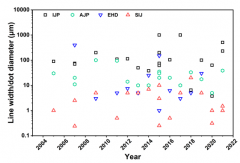

配置背光的一种标准方法是使用两个分立式器件:一个采用DPAK封装的100VMOSFET,以及一个同样采用DPAK封装的100V肖特基二极管。LED背光单元中,肖特基二极管的高漏电流可能会造成一些问题,尤其在较高温度下。某些客户曾遇到量产时肖特基二极管出现泄漏故障的问题。改善泄漏故障的一种方法是将肖特基二极管的额定电压从100V增加到120V,但系统温度较高时,漏电流依然是个问题。 飞兆半导体的设计团队开发了一种替代方法,即采用100VBoostPak解决方案。BoostPak系列(图1)在单封装内集成两个器件:一个100VMOSFET和一个150VNP二极管。 图1.BoostPak在单封装内集成100VMOSFET和150VNP二极管 BoostPak系列采用5引脚DPAK单封装。N沟道MOSFET针对最大程度降低导通电阻并保持出色的开关性能而设计。NP二极管为超快速整流器,带低正向导通压降,具有出色的开关性能。相比肖特基二极管,它具有低得多的漏电流,在高温应用中提供更高的系统可靠性。 相比双分立器件解决方案,BoostPak方案的尺寸更小,可节省多达20mm2的PCB空间。使用单封装而非两个封装还意味着装配更方便、系统成本更低。 BoostPak系列提供两种版本,一种额定输出功率为25W,另一种额定值为40W。表1列出详细信息。 表1.BoostPak装配规格 更高温度下的性能更佳 图2:二极管漏电流比较 我们想要知道NP二极管的漏电流到底有多低,因此我们进行了一些测试。测试结果如图2所示。 与100V、5A肖特基二极管相比,150V、5ABoostPak系列NP二极管在所有条件下的额定漏电流值低得多,但两者在高温下差别极大。随着温度上升,肖特基二极管的漏电流以极快的速度增加,而相比之下NP二极管的漏电流依然较低。 BoostPak系列的NP二极管采用绝佳的生命周期控制工艺制成,以实现极快速的反向恢复时间和合理的正向压降(VF(典型值):0.9V,条件为IF=5A、TJ=100度) 图3:对反向恢复时间进行了比较 实际设计 下一步,我们将验证BoostPak系列能够在实际设计中限制漏电流,因此我们开发了一款评估板,并在多种条件下进行测试。图4为基本设计,BoostPak系列高亮显示。 图4.LED背光中的BoostPak 该设计针对35W升压拓扑,使用连续电流模式(CCM)操作。输入电压范围为20.4V至27.6V,采用单通道直流输出,恒定电流值为640mA(55V)。我们采用BoostPak系列的FDD8500N10LD版本。 在CCM操作期间,二极管反向恢复电流增加MOSFET的导通损耗。NP二极管提供低反向恢复电流,对MOSFET的影响更小。 测试温度与EMI 我们在设计BoostPak产品时,牢记两个目标。首先,我们希望将器件壳的工作温度保持在65℃以下。其次,我们希望满足电磁干扰(EMI)的通用规格,将EMI保持在CISPR22B类标准规定的限值以下。 我们测量了饱和温度。如表2所示,在24V输入电压(VIN)的情况下,BoostPak系列温度保持在61.5℃,低于65℃的目标。 表2.VOUT=55V(35W)时的测试结果 接着,我们通过检查五串LED负载时的辐射量,测试EMI。图5显示VIN为24V时的结果。 图5.辐射量:VIN=24V 在30MHz至1000MHz的子频率范围内,辐射量远低于CISPR22B类的额定限值。 结论 测试结果显示飞兆半导体的BoostPak系列(以单个100VBoostPak替代100VMOSFET和100V肖特基二极管)低漏电流二极管满足工作温度下必须的性能和EMI要求。同时,使用BoostPak系列可让设计的尺寸更小、更紧凑,并且更易于组装。在成本竞争型应用中,如屏幕尺寸小于40英寸的LED电视机,这些优势可让产品脱颖而出。BoostPak方法还可节省其他应用的成本,比如LED照明系统和升压/降压操作DC-DC转换器。

|