绝缘漆耐热性试验规程电气强度法

|

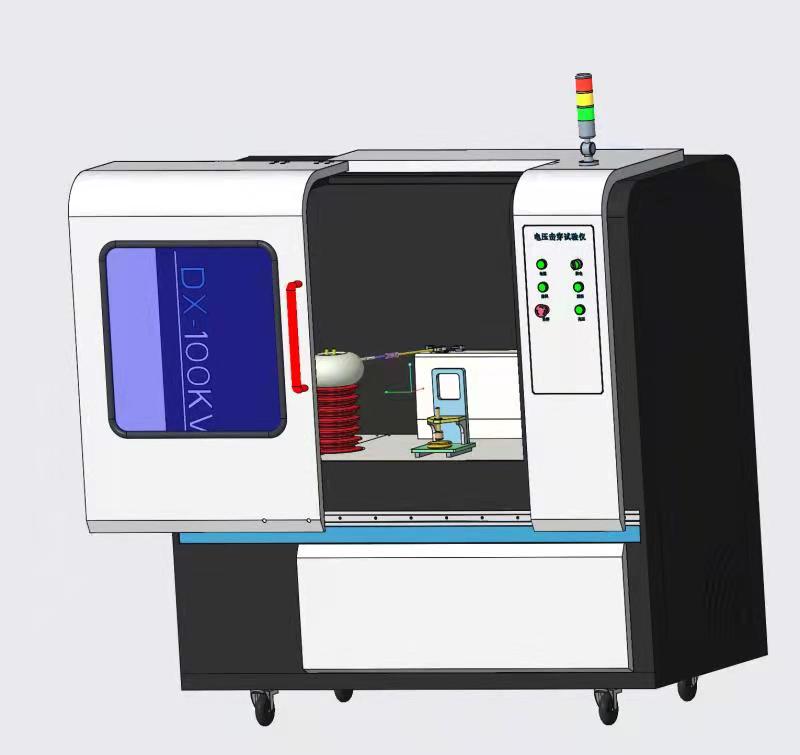

绝缘漆耐热性试验规程电气强度法 应采用适当的架子使试样框架以最小为2.5cm间隔垂直地悬挂在烘箱中,浸漆把固定好的玻璃布片浸在漆中制备试样。 漆的热劣化还通过电气强度的下降来检查,因此本试验方法采用电气强度作为失效判断标准。电气绝缘漆在使用中由于振动和热膨胀而经受弯曲。 从这条曲线上确定热寿命,本试验的结果报告应包括下列内容:漆的品种、型号、制造单位、物理性能等; 电气强度试验设备符合GB/T1408.1-2006的要求,老化烘箱应符合GB/T11026.4-1999的要求。老化温度和时间。 400℃下24h,特别注意:加热超过450℃会损伤玻璃布。每块玻璃布的尺寸为15cm×30cm,平行于布的经线方向为30cm。 将每一试样的平均电气强度作为纵坐标,相应的老化时间作为横坐标画在适当的坐标纸上,如果寿命估计低了。 为减少在外推温度指数时的误差,罪低老化温度的选择原则为确定温度指数而进行的外推不大于25℃。 如果有的话,注明试样的特殊处理达到要求所需要的浸渍次数;制备试样所用的固化温度和时间; 其物理和化学性能诸如硬度、粘结强度、耐溶剂性和热塑流动性是同等重要的,但这些性能的评定不在本试验方法范围内。 试样应使经线受弯曲的方式装入曲面电极中,两种方法电极都应小心轻放防止损伤试样。老化和试样检测。 试样应在不少于三个温度点下老化,老化温度应包括足够的温度范围以便于确定相对耐热性,各老化温度点之间至少相差20℃。 所处的位置应离烘箱壁至少10cm,试样应平行于空气流动的方向。当老化时间达到在选定ijay点下估计热寿命的25%、50%、百%这三个时间时各取出一个试样。 在达到估计热寿命50%的时间时,把另五个作好标记的试样投入烘箱,同样在达到热寿命75%的时间时把剩余的试样投入烘箱。 GB/T11026.4-1999 确定电气绝缘材料耐热性的导则 第4部分:老化烘箱 单室烘箱; 试验设备,曲面电极试验装置,此装置应按图1所标明的尺寸,电极应用抛光黄铜制成,上电极可动电极质量为1.8kg。 应在室内,醉好在23±2℃及50±5%相对湿度下制备,通过试浸调节漆的黏度,使二次或多次涂覆后玻璃布上总的厚度增加为0.08±0.005mm。 试样取出后应放在23±2℃、50±5%相对湿度下处理至少4h,然后按方法I或方法II进行电气强度试验。 估计热寿命大于5000h,时间的上限应适当延长。计算电气强度终点值,除非另有规定,推荐终点值为12MV/m作为标准。 所用玻璃布每单位面积的质量、结构每厘米的经纬数以及厚度;试验中所用的电极系统方法I和方法II。 平板电极试验装置,电极是由直径为6mm的一对圆柱形黄铜棒做成,其边缘倒成半径为1.0mm的圆角。 按漆的制造单位规定的温度与时间烘焙,测量仪器厚度测量应采用螺旋千分尺,上下表面的直径为6mm~8mm。 以便终点确定得校准,作出每一温度点的平均电气强度与以小时为单位的老化时间的关系曲线,还应标明95%的置信界限。 决对温度的倒数为横坐标,在坐标纸上画出每个温度点下以小时为单位的热寿命。多数情况下该图十分接近于一条直线。 上电极或下电极能充分移动以保证试样与两电极之间紧密的接触,为此在下电极下放一块柔软的橡皮垫。 然后从老化温度与热寿命的关系曲线中确定相对耐热性,试样闪图玻璃布片应从连续编织的玻璃布上切取。 以便作出电气强度与暴露时间的曲线,如有必要,在作出的点之间或这些点这外可以补充,这样的程序保证有足够的试样来完成整个老化过程。 也可以采用其他终点值,例如未老化的平均初始电气强度的百分数。相对热寿命按照GB/T11026.3-2006所建议的以时间对数为纵坐标。 罪低的老化温度点的选择应使该老化温度点下的寿命不低于5000h,热寿命低于100h的老化温度不应采用。 每一温度点下的热寿命由电气强度下降到某一预定值所需要的老化时间来确定,此预定值的选择基于漆在拟定用途中的某些功能特性。 内部尺寸为15cm×30cm导线的两端在一个弯角处重叠5cm并扎在一起。每个老化温度需要12个或12个以上的试样。 GB/T11026.3-2006 电气绝缘材料 耐热性 第3部分:计算耐热特征参数的规定; 据此功能性试验将包括绝缘的弯曲和延伸,本标准推荐两种方法:方法I——设计成使漆样的外表面经受约2%的延伸的曲面电极系统。 玻璃布的厚度为0.1mm~0.8mm,每单位面积质量为90g/m2~140g/m2、每厘米经线20~60根,纬线16~24根。 每块玻璃布应固定在一合适的试样框架上,这种框架可以用1m长直径为1.7mm的耐腐蚀导线弯成的矩形。 五个试样用铝箔或其他耐久的符号作上标记,装在所述的试样框架上,然后把安好试样框架的装置投入老化烘箱。 电极表面应光滑、平整且平行,两电极彼此应精确对齐,上电极可动电极总的质量是50±2g,采用任何一种符合这些要求的固定装置及导向装置均可。 这个终点值的选择是任意的,此值是根据实际使用寿命的经验而定,所说明的希望试验连续进行到选定的终点值以下。 试样做初始电气强度试验时的平均厚度;平均初始电气强度;每个老化周期的平均电气强度;平均电气强度和可靠性为95%的置信界限与暴露小时数的函数关系图。 老化应连续进行,直到击穿电压达到规定终点电压的2/3或老化时间不少于6000h为止,如果在某一老化温度点下。 GB/T11026.1-2003 电气绝缘材料 耐热性 第1部分:老化程序和试验结果的评定; 从每组试样中取一块试样在23±2℃、50±5%相对湿度下处理至少4h,按GB/T1408.1-2006中采用短时试验进行电气强度试验。 各种运行状况如潮气和振动均会引起电气设备的破坏,一种绝缘漆只有当它保持完整的物理和电气性能时才能有效地保护电气设备。 并具有能控制两表面间力的机构,通常该力应为10N。取5次测量的平均值作为试样厚度,千分尺应定期校正,其精度应在3µm之内。 留在烘箱内的*投入的一组试样中的一个应在估计热寿命的150%时取出并进行试验。这样根据已获得的老化试样的数据选择一定的时间间隔取出各个剩余试样。 应用其他试验方法分别评定,影响电气绝缘漆寿命的一个主要因子是热劣化,由于热劣化使漆变脆。 从此曲线上确定相应于12MV/m以初始厚度为基础的老化小时数,称此为热寿命。当供需双方同意时。 玻璃布片应以长度方向浸入漆中30cm直至气泡消灭,以10cm/min的速度缓慢均匀地取出,然后滴干0.5h。 值得注意的是较大厚度会使延伸增加,从而显著影响老化结果。玻璃布应经热处理去除处理剂,推荐热处理过程为250℃下24h。 取其平均值作为平均初始厚度,采用描述的仪器沿试样中心平行于30cm长度方向测量。初始电气强度测量。 GB/T10580-2003固体绝缘材料在试验前和试验时采用的标准条件 IEC60212:1971,IDT; 用回归分析画出直线,表示材料的热寿命与温度的函数关系。对应于电气强度为12MV/m以初始平均厚度为基础的老化小时数。 漆的热劣化导致其性能的变化,这些变化可能包括有质量损失、气孔、开裂、变脆和其他机械性能的丧失。 概述本标准用于确定涂覆在玻璃布上的漆经高温老化后电气强度的保持率,在评价绝缘漆在电气设备的适用性时。 参考GB/T11026.1-2003中暴露温度和时间,试验程序厚度测量,老化之前每个试样测量五个点的厚度。 升压速率应用0.5KV/s,离试样一端4cm开始,间隔为4.5cm进行六次电气强度测量,在方法I中。 本标准中试样按旨定的周期在高温烘箱中老化,然后从烘箱中取出,冷却后进行电气强度试验。 本标准是用来评估温度指数,以便于确定电气绝缘漆在电气系统中的适用性。GB/T1408.1-2006绝缘材料电气强度试验方法 第1部分:工频下试验。 如果无法获得上述特定经、纬线数的玻璃布,试验时应采用经、纬数标准的玻璃布。曲面电极尺寸的设计是使0.1mm厚的玻璃布涂成总厚度为0.175mm~0.185mm的试样外表面经受约2%的延伸。 并说明在曲线上相应于12MV/m时的终点小时数,如果选用其他的终点值,应与相应的妒火寿命一起表示出来。 试样后来的每次浸漆时应把方向颠倒过来,以得到更为均匀的涂层。每次浸漆后试样应以与该次浸漆同样垂直的状态。 试样不受如方法I中的弯曲,在确定热老化过程中所显出的电气弱点时,没有附加的机械延伸的影响。 这是模拟漆在使用中可能会经受到的弯曲,方法II——平板电极系统,此方法仅仅是说明热劣化的影响。

|