轴承在离心泵里面

一、离心泵中轴承离心泵中轴承的作用是在径向和横向载荷的作用下,使轴或转子与静止部件保持正确对准。对转子进行径向定位的轴承称为径向或线性轴承,而将转子轴向定位的轴承称为推力轴承。在大多数应用中,推力轴承实际上既用作推力轴承又用作径向轴承。 使用的轴承类型 所有类型的轴承都已用于离心泵。即使是相同的基本设计的泵也常常由两个或多个不同的轴承制成,以满足不同的使用条件或购买者的偏好。然而,在大多数泵中,目前使用滚动元件或油膜(套筒式)轴承。 在两端均带有轴承的卧式泵中,轴承通常按其位置指定为内侧或驱动端,以及外侧或非驱动端。内侧(驱动端)轴承位于外壳和联轴器之间。带有悬臂叶轮的泵在外壳的同一侧有两个轴承,因此离叶轮最近的轴承称为内侧轴承,距离叶轮最远的称为外侧轴承。在两端装有轴承的泵中,止推轴承通常置于外侧端,而直线轴承置于内侧端。

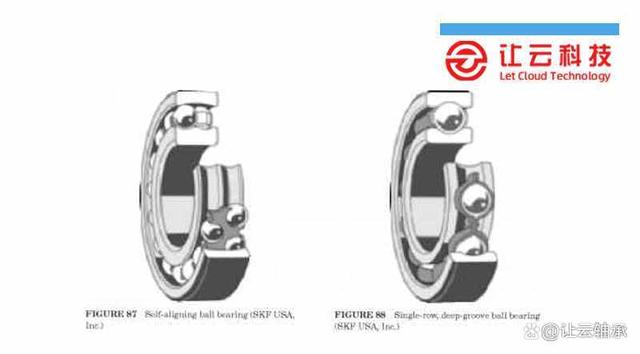

轴承安装在外壳中,该外壳通常由附在泵壳上或与泵壳一体成型的支架支撑。外壳还具有容纳轴承正常运行所需的润滑剂的功能。有时,非常大的泵的轴承支撑在外壳中,这些外壳形成安装在底板上或泵底板上的基座顶部。这些被称为基座轴承。 由于轴承产生的热量或被泵送的液体中的热量,除了辐射到周围空气外,有时还必须使用其他方法将轴承温度保持在适当的范围内。如果轴承有强制供油润滑系统,冷却通常是通过一个单独的水油或气油冷却器循环油来完成的。否则,冷却液循环通过的夹套通常作为外壳的一部分。 泵轴承可以是刚性的或自对准的。自调心轴承会自动调整自身以适应轴角位置的变化。在巴氏合金或套筒轴承中,自调心这个名称适用于套筒在外壳中具有球面配合的轴承。在滚动元件轴承中,该名称适用于轴承,其外圈经球面研磨或其外壳提供球面配合。 虽然双吸泵在理论上是水力平衡的,但在实践中很少能达到这种平衡,因此即使是双吸泵也装有推力轴承。离心泵是铸造厂的产品,存在微小的不规则性,可能会导致叶轮两侧产生的涡流存在差异。由于这种扰动会产生轴向液压推力,因此需要某种形式的能够承受任一方向推力的推力轴承,以将转子保持在适当的位置。 双吸泵轴承的推力容量通常远远超过由不规则引起的可能不平衡。 做出此规定是因为 (1) 环和其他部件的不均匀磨损可能导致不平衡 (2) 液体流入两个吸孔可能不相等并由于吸入管道布置不当而导致不平衡。 二、离心泵中轴承种类1、滚动轴承离心泵上最常用的滚动轴承是各种类型的滚珠轴承。滚子轴承较少使用,尽管调心滚子轴承(见图 86)经常用于大型轴 尺寸,滚珠轴承的选择有限。由于大多数滚子轴承仅适用于径向载荷,因此它们在离心泵上的使用往往仅限于不需要承受径向和推力组合载荷的应用。 2、滚珠轴承由于滚动摩擦系数小于滑动摩擦系数,因此不能将滚珠轴承与套筒轴承等同看待。在前者中,载荷由球与座圈的点接触承载,但接触点不会摩擦或滑过座圈,也不会产生明显的热量。此外,随着球在比赛中滚动,接触点不断变化,操作几乎无摩擦。在套筒轴承中,一个表面与另一个表面不断摩擦,必须使用润滑剂来减少摩擦。 理论上,以绝对恒定速度运行的滚珠轴承不需要润滑剂。然而,没有任何速度可以称为绝对恒定的,因为影响速度的条件总是略有不同。例如,额定满载速度为 3,510 rpm 的电机在一分钟内可能会在 3,505 到 3,515 rpm 之间变化。速度的每一次变化都会导致滚珠轴承中的滚珠由于惯性而滞后或领先。因此,会发生非常轻微的、几乎无法测量的滑动动作。另一个限制条件是,最硬的金属在承载载荷时会发生微小变形,从而破坏完美的点接触并增加另一个轻微的滑动作用。由于这些原因,必须对滚珠轴承进行一些润滑。 3、推力球轴承通过角接触上的纯滚动运动来承载重载荷。由于推力载荷是轴向的,它会均匀分布到滚道周围的所有滚珠上,每个滚珠上的单个载荷仅占总推力载荷的一小部分。在此类轴承中,滚珠必须等距分布,为此,在滚珠之间以及内外圈之间使用保持架。该保持架不承载任何载荷,但它与球之间的接触会产生需要润滑的滑动摩擦。 类型和应用 泵设计师有多种滚动轴承和布置可供选择。滚珠轴承具有高速能力和低摩擦力,使其成为中小型泵的理想选择,而滚子轴承更常见于需要大容量的大型、低速泵。根据具体的轴承类型,可选择密封件、防尘罩、各种保持架材料和设计以及特殊内部游隙和预载荷等特性。虽然有几种可能在尺寸上是可以接受的,但用户最好遵守制造商的建议以确保最佳可靠性。 4、离心泵中最常用的球轴承是单列深沟球轴承,单列角接触球轴承,双列角接触球轴承。 密封球轴承用于特殊应用,例如立式管道泵。密封预润滑轴承需要特别注意,如果它们所在的单元="" 安装后长时间不运行(例如备用装置或存放在库存或仓库中的装置)。应不时旋转轴(参见具体说明手册说明)以搅动润滑剂并在轴承元件上保持薄膜涂层。 5、自调心球轴承有时用于重载、高速、长轴承跨度(轴承偏转角大)和无轴向推力要求。这种轴承设计作为一个枢轴来补偿不对中和轴偏转。对于大轴,采用调心球面滚子轴承(见图86)代替调心球轴承,既能承受径向载荷又能承受轴向推力载荷。 6、单列深沟球轴承有时也称为 Conrad 型轴承,是离心泵中最常用的轴承,但较大尺寸的泵除外。康拉德型设计推荐用于离心泵,因为它可以承受径向、轴向或径向和轴向的组合载荷。这使其成为端吸离心泵径向轴承或小型泵径向和推力轴承的理想选择。轴承设计需要在轴和轴承座之间仔细对齐。它通常与油脂润滑应用中的密封件或防护罩一起使用,以帮助排除灰尘并将润滑剂保留在轴承内。 7、角接触球轴承通常用于离心泵应用中,以支撑轴向载荷或轴向和径向载荷的组合。它们的轴向刚度和小的工作间隙为轴提供了精确的位置精度。角接触轴承采用单列设计制造,通常具有 40° 接触角,也可制造为双列轴承,最常见的接触角为 30°。 8、单列角接触球轴承单独使用时只能承受一个方向的轴向载荷。为了支撑反向轴向载荷或联合载荷,单列轴承必须以背靠背或面对面的方式安装,其中接触角彼此相反。由于其更坚固的设计,通常建议离心泵采用背对背布置,而当预计会出现轻微错位时,通常采用面对面布置。当需要承受较大的轴向载荷时,单列角接触球轴承可以串联安装,它们的接触角方向相同。当还必须支撑径向或反向推力载荷时,这种布置仍必须与串联对背对背或面对面布置的第三个轴承相对(见图 91)。根据泵的运行条件,单列角接触球轴承通常以小游隙或轻预载运行。 在某些应用中,高轴向载荷主要出现在一个方向上,但推力轴承必须能够承受沿某一方向偶尔出现的较小轴向载荷 反转方向。发生这种情况时,典型的背靠背角接触轴承配置会导致一个轴承几乎完全卸载。在角接触轴承轴向卸载最严重的情况下,轴承座圈内的卸载球可能会打滑。随着时间的推移,这种打滑会导致轴承发热和随后的损坏,甚至失效。为避免球在轻载或空载条件下打滑,可以为标准角接触轴承组布置轻预载,这将在动态卸载的轴承上产生足够的载荷以防止打滑。另一种选择是安装一组匹配的两个具有不同接触角的角接触轴承(见图 92)。通过使用具有较低接触角(比如 15 度而不是正常的 40 度)的角接触轴承,空载轴承对轴向载荷的要求较低,并且更能抵抗滚珠打滑。这意味着轴承将在较低温度下运行。 9、双列角接触球轴承在设计上类似于一对背靠背的单列角接触球轴承,但封装宽度更窄。它易于安装、低摩擦运行、高速能力以及密封或防护罩可用性,使其成为轻型到中型端吸离心泵和潜水泵的理想轴承。 三、减摩轴承的润滑在一系列离心泵的布局中,泵轴承润滑剂的选择取决于应用要求、成本考虑,有时还取决于承诺主要部分的一组购买者的偏好该行的输出。例如,在立式湿坑冷凝器循环泵中,水是首选的润滑剂,而不是油脂或油。如果在此类泵中使用油或油脂,并且润滑剂泄漏到泵送系统中,冷凝器的运行可能会受到严重影响,因为管子会被润滑剂覆盖。 由于炼油厂工程师坚持这一特点,大多数用于炼油厂服务的离心泵都配有油润滑轴承。另一方面,在海洋领域,首选油脂润滑的轴承。对于高泵运行速度(5,000 rpm 及以上),油润滑被发现是最令人满意的。对于竞争激烈的小型泵系列,主要考虑的是成本,因此根据所用轴承的类型选择最经济的润滑剂。 小型离心泵中使用的滚珠轴承通常采用油脂润滑,但有些服务使用油润滑。在油脂润滑的轴承中,填充在轴承中的油脂因滚珠的旋转而被甩出,在内圈产生轻微的吸力。(即使润滑脂的等级比较轻,它仍然是半固体并且流动缓慢。但是由于轴承中产生热量,润滑脂的流动会加速,直到润滑脂被旋转甩出外圈) .) 由于排出的润滑脂通过与外壳接触而冷却,因此被吸引到内圈,润滑脂的连续循环润滑并冷却轴承。这种润滑方法需要最少的注意力,并已证明非常令人满意。 充满润滑脂的轴承会阻止润滑脂在其自身和轴承座中正常循环。因此,一般来说,建议只填充外壳中三分之一的空隙。过多的润滑脂会导致轴承发热,润滑脂会从密封件中流出以缓解这种情况。除非多余的油脂可以通过密封件或许多大型装置上使用的泄压阀逸出,否则轴承可能会提前失效。 在油润滑的球轴承中,轴承座中必须保持合适的油位。该水平面应位于固定轴承最低球的中心附近。这可以通过挡板和甩油器来实现,以保持挡板后面的水平,从而增加操作员必须保留在外壳中的油量的余地。油环有时用于从轴承箱油箱向轴承供油。在其他设计中,使用恒液位注油器。 由于互换性的优势,一些泵管线配备了轴承箱,只需进行最少的修改即可适应油润滑或脂润滑。 |