一切都与钢有关:轴承钢清洁度对于长寿命应用的重要性

|

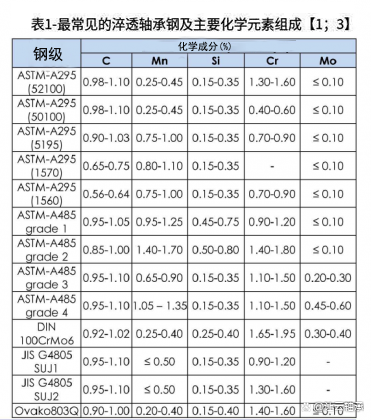

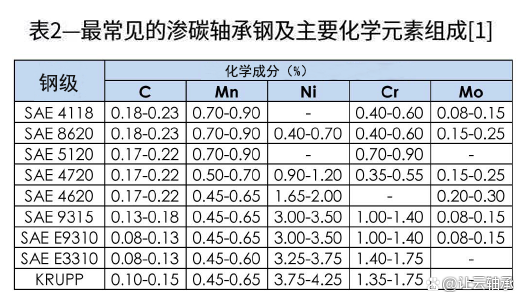

在当今的滚动轴承行业,对越来越可靠和有效的产品的需求是持续不断的。对于标准操作条件,具有理想内部几何形状和正确安装的轴承的额定寿命最终取决于制造过程中使用的钢材质量。为此,进行了广泛的研究,并在轴承材料和热处理领域取得了长足的进步。根据最高国际标准正确选择轴承钢以制造高质量滚动轴承的重要性。此外,钢的清洁度与对轴承部件进行适当热处理和热化学处理之间复杂的相互关系。这些因素之间的平衡导致 制造的滚动轴承的疲劳寿命增加。 滚动轴承是最常见的机械元件之一,对大多数工业设备的可靠性起着关键作用。在这方面,选择合适的轴承材料及其加工至关重要。 多年来,滚动轴承的具体要求,即滚动接触疲劳强度、抗接触变形和磨损、韧性、可切削性和淬透性,都对通常称为轴承钢的特殊钢种进行 。 一、有两种主要的滚动轴承钢变体:1、 淬火钢(表 1)

在最终热处理后,轴承部件的整体硬度达到 58-64 HRC 的高值 2、表面硬化钢(表 2) 渗碳处理仅在 0.7-3.5 毫米厚的表层中将碳含量提高到 0.65-1.10%,适当的淬火和回火处理可确保所需的高硬度58-64 HRC,同时将其余材料保持在低得多的硬度 0f 32-48 HRC,从而提供更好的操作韧性。

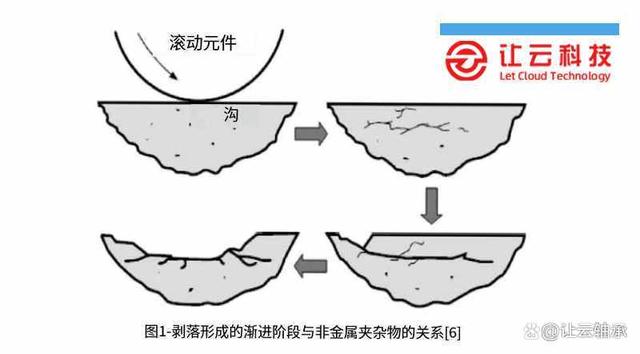

为制造滚动轴承选择合适的钢材取决于特定的轴承工业应用、几何形状、尺寸、生产技术和相关成本 。 决定滚动轴承疲劳寿命的一个主要因素是钢的均匀性和纯度或清洁度。如果给定的钢中杂质(例如磷、硫、硅和铝)含量非常低,则可以认为它是干净的。这些杂质与氧结合形成非金属夹杂物。 如果两组相同的滚动轴承使用相同类型的材料制造,但来自不同的批次,这意味着非金属夹杂物的含量可能不同,则实际疲劳寿命的分布可能会有相当大的差异 。现有的非金属夹杂物充当应力集中器,能够在滚道浅层中滚动载荷引入的重复接触应力期间引发微裂纹。最终,这些微裂纹会突破滚道表面,并可能及时发生剥落并导致轴承完全失效(图 1)。

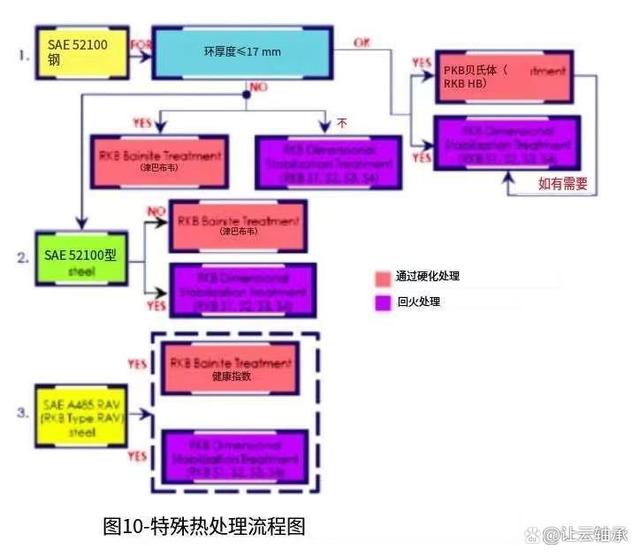

为了获得适当的清洁度等级,有必要控制和改进钢铁制造过程中的各种操作实践,如脱氧剂和允许添加、二次冶金处理和铸造活动。 二、 长寿命应用选择优质轴承钢正如已经指出的那样,钢的清洁度在开发具有卓越运行性能的高质量轴承中起着至关重要的作用。 在这方面,为确保所需的硬度、高抗接触变形和磨损以及良好的尺寸稳定性,选择轴承主要由 SAE 52100 全硬化高碳铬钢制成,如表 1 所示。为了保证溢价为了确保产品质量,定期仔细检查钢的化学成分,尤其是氧含量的上限。 对于横截面尺寸较大的轴承,SAE 52100/A 钢用于提高淬透性,具有更高的锰、硅和铬含量。100CrMnSi6-4 或 GCr15SiMn 钢,并且具有减少的伸长硫化物数量。 对于特殊工业应用,可以使用 SAE 9315 表面硬化钢,这是一种镍铬钼钢。SAE 52100/A 钢类似于 表面硬化钢渗碳到适当的深度和 58-64 HRC 的表面硬度,具有更柔软 (32-48 HRC) 的能量吸收核心,在冲击载荷的情况下提供比通过-硬化轴承钢。 全硬化钢和表面硬化钢均通过一系列工艺制成棒材: 电炉熔炼 炉内精炼和脱气 连铸 加热精练 热轧/锻造和退火。 为了在制造过程开始之前找出材料缺陷,对钢筋进行随机无损检测,最常用的是超声波方法。 (1)、热处理的好处 优质 钢具有适当的化学成分和细晶粒结构,利用特殊热处理达到 58-64 HRC 的适当硬度,在整个轴承部件的截面区域均匀。 (2)、细磨效益 SAE 52100 标准钢中较高含量的非金属夹杂物首先表现为精磨过程中的缺点,当围绕硬脆非金属夹杂物的较软钢基体被部分去除时。从钢表面去除夹杂物会形成空隙或凹坑。此外,在轴承运行过程中,这些空隙会作为微裂纹引发剂发生反应,最终可能导致整个轴承失效。相反,优质 钢由于其高洁净度显着降低了产生此类空洞的可能性。 (3)、耐磨效益 优质钢的特定结构使任何轴承损坏的传播速度比标准钢制成的轴承慢四倍。,不易受到污染物的影响,这意味着外来固体颗粒造成的压痕不会导致过早的疲劳损坏。 (4)、贴装工艺优势 众所周知,不正确的安装过程会损坏滚动轴承。由于优质钢的结构更稳定,安装操作不当可能产生的过热不会影响相关的轴承元件。优质钢具有更细的晶粒尺寸,可提高材料强度及其承受重载和冲击的能力。此外,特殊轴承钢的更高韧性可保护轴承部件免受在安装过程中可能出现的直接冲程的损坏。 三、特殊处理和轴承使用寿命众所周知,滚动轴承的热处理在受控大气条件下交替进行加热和冷却操作,以赋予所需的材料特性,例如硬度、高抗拉强度、改进的可加工性、适当的晶粒尺寸和降低的残余应力。产生这些特定材料特性的热循环包括退火、渗碳(仅适用于表面硬化钢)、硬化、回火和消除应力(附加回火). 除了这些常规处理之外,还可以进行两种额外的热处理: (1)、贝氏体处理 (HB), (2)、尺寸稳定性处理(S1、S2、S3、S4)。 上述热处理的流程图如图 10 所示。

贝氏体处理可应用于由 SAE 52100 钢制成的轴承套圈,如果它们的厚度不超过 17 毫米。可以对内圈、外圈 或双圈进行 HB 处理。 HB3 或 HB2 热处理是在技术应用需要内/外圈与轴/轴承座之间具有高过盈配合的安装过程时进行的。这些热处理显着降低了先前热循环产生的内应力,这种内应力与过度的过盈配合一起可能导致内/外圈开裂。 当技术应用需要内圈与轴和外圈与外壳之间同时进行高过盈配合时,选择 HB1 热处理。通过降低应力水平,两个环中的裂纹发生率都降低了,从而获得了更长的疲劳寿命。 此外,如果套圈厚度不超过 17 毫米,也可以对两个由 SAE 52100 钢制成的轴承套圈进行 尺寸稳定处理, 有能力对高达操作温度进行尺寸稳定化处理350 °C,对应于S4。然而,尺寸稳定性越高,硬度越低,对轴承使用寿命有负面影响。 对于17mm以上的套圈厚度,尺寸稳定化处理不能正确应用于整个材料体积,而贝氏体处理可以正确进行。 此外,如果套圈厚度大于 17 毫米,SAE 52100/A 钢可用于 RKB 轴承。在这种情况下,RKB 贝氏体处理不能应用于轴承套圈,因为硅和锰含量高,这会增加硬度并降低超出可接受范围的韧性。相比之下,所有 RKB 尺寸稳定处理都可以准确地应用于由 SAE 52100/A 制成的轴承套圈。 对于关键/严苛应用,使用经过特殊热处理的 SAE A485.RAV 或 RKB Type.RAV 钢,与环厚度无关。 此外,可以对其产品应用两种特殊的热化学处理: 抗磨损处理 (AWT),以及磷酸盐处理 (PT)。 使用抗磨损处理来减少在混合润滑甚至边界润滑状态下运行的接触表面的摩擦和磨损。抗磨损处理降低了轴承过早失效的风险并延长了轴承使用寿命。 厚度为3-6μm的硫化铁层,由于经过抗磨处理,呈多孔疏松状,吸收较多的润滑油。它确保滚动元件和滚道之间存在润滑膜,从而减少接触表面的摩擦和磨损。由于过载或高加速和减速,弹性流体动力膜可能会破裂,但由于硫化铁的自润滑层,采用 抗磨损处理的轴承可以在边界润滑模式下正常运行没有任何磨料磨损。 相反,对于未经抗磨处理的轴承,边界润滑状态意味着摩擦增加,更重要的是,强烈的磨损会加速轴承失效。 理想内部几何形状、正确安装和标准操作条件的轴承的额定寿命最终取决于制造过程中使用的钢材质量,满足该领域最新国际标准的要求,一直致力于滚动轴承钢质量的持续研发活动,特别是在清洁度、热处理和化学处理以及相关过程控制方面。这些因素之间的平衡导致 制造的滚动轴承的疲劳寿命增加。 |