旋转设备中轴承载荷条件的评估

|

滚动轴承是最关键的机器部件之一,正确选择它们是任何旋转设备设计中极其重要的一步。 一、主要计算步骤为给定应用选择正确轴承、定义其正确布置和评估适当的预紧/游隙所需的过程需要深厚的知识、现场经验和工程精度,这些都必须用于以下主要计算步骤: (1)、评估旋转设备的每个轴承在静态和运行中的负载条件 (2)、评估轴承载荷如何在每个轴承内部的滚动体之间分配 (3)、根据各滚动体与接触面的接触情况对轴承性能进行评价。 本质上:为了评估轴承性能,评估旋转设备的每个轴承的负载情况是基础。在本文中,通过关注限制和可能性,介绍了几种方法的优缺点。 二、评估轴承载荷条件的不同方法为了解决上述计算步骤,有几种计算方法可用:有些是简化的,但可以快速产生可靠的结果;其他更复杂,时间要求更高但更准确。很明显,随着复杂度的增加,需要专门的计算软件来有效地求解背景计算模型。 根据可访问信息的数量和质量以及提取所需结果的可用时间,可以使用不同的方法来确定旋转设备的每个轴承中的负载分布: 传统方法: 快速评估单轴承或双轴承应用载荷的数量级非常有用 轴-轴承-轴承座方法: 通过考虑轴承、轴、轴承座几何形状及其相互作用,对任何轴承布置执行更精确的计算是有用的 系统方法:通过考虑不同零件的真实几何形状以及不同组件之间的相互交互,验证和优化轴承布置和整个系统是有用的 系统动力学方法:通过全瞬态分析了解任何旋转设备的动态行为是有用的。 此外,必须指出,上述每种方法都提供了不同级别的准确性:背景数值模型中所做的假设和简化需要众所周知,才能正确解释结果。

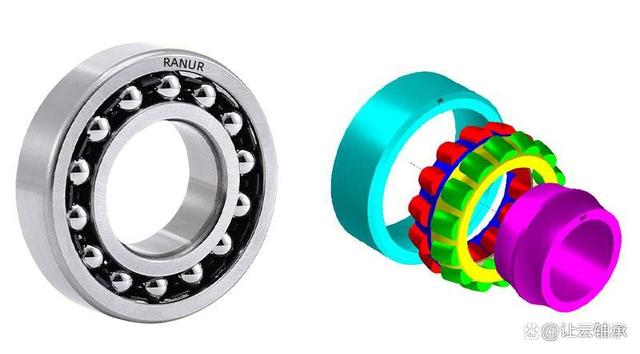

三、轴承载荷条件的不同方法1、传统方法 传统方法允许通过简支梁的等静压模型来估计基于由一个或两个轴承支撑的单个轴的应用中的轴承载荷。这种方法是快速选择轴承的理想选择:只需最少的轴几何形状和运行条件信息,就可以针对各种应用评估轴承载荷。 然而,超静力结构(由两个以上轴承支撑的轴)不容易处理,需要更复杂的模型来评估施加的力在不同支撑中的分布。此外,主要假设之一是轴承相对于径向位移具有无限刚性,并且它们不提供旋转阻力。但是又由于不需要轴承的内部几何形状,因此假设负载滚动体覆盖约 180 度的负载区域,无需任何进一步的详细计算。 传统方法引入的关于轴承刚度(= 抗位移和旋转)的假设并不总是接近现实。事实上,每种轴承类型的行为都不同:并非所有轴承类型都适合大旋转和/或大轴向偏移;其他一些类型旨在承受这些变形。然而,为了更好地了解轴承行为,了解它们的内部几何形状很重要。此外,轴承刚度也取决于它:值得注意的是,内部游隙几微米的差异会导致与位移和旋转相关的行为大不相同。

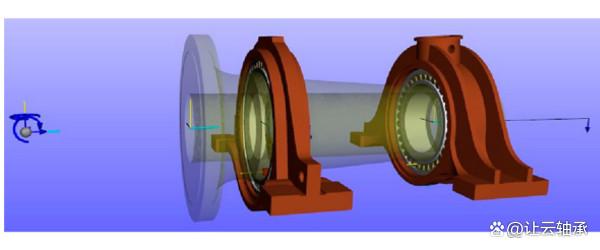

2、轴承刚度是轴-轴承-外壳方法 轴承刚度是轴-轴承-外壳方法中考虑的基本“难题”之一。最终平衡取决于几个组合刚度贡献:轴、外壳和轴承。由于每一微米都很重要,因此对轴承性能的准确评估还取决于实际操作条件,尤其是转速和温度。此外,用于将轴承固定在轴上和轴承座内的配合也是一个非常重要的考虑因素。事实上,配合、转速和温度正在极大地改变初始轴承制造游隙到运行游隙(另见游隙减少)。 通过考虑轴承的真实内部几何形状以及轴和外壳的几何形状和安装配合,这种系统的解决方案并不是传统方法所建议的解决方案: (1)、由于不同的轴承座几何形状和可能的配合,正确的轴承可以填补更大的游隙减少 (2)、由于工作内部游隙不同,左右轴承可能呈现不同的刚度 (3)、由于滚珠轴承提供的有限旋转刚度,轴承正在产生弯矩 (4)、由于内部游隙不同,即使负载位于轴的中间,轴承的负载条件也可能不同。 此外,对于推力轴承,例如圆锥滚子轴承和角球轴承,需要准确评估每组中使用的预紧力/游隙量:最佳值将确保在给定操作条件下的最大寿命(参见更多在这个页面)。达到这一最佳条件所需的相应微米量是车间最难测量的操作之一。在这种情况下,数值模拟对快速处理预加载操作有很大帮助。 3、系统方法 如上所述,考虑到轴承在柔性外壳内而不是刚性固定在基础上,会产生不同的结果:轴承行为受到与其连接的相互相互作用的影响。此外,在许多应用中,外壳可能呈现出简单的管道不容易表示的形状。带有许多加强筋的轴承座可能会影响轴承的性能,从而影响滚动元件之间的内部载荷条件。

在这些情况下,复杂的轴承座几何形状会引入非均匀分布的刚度,迫使轴承沿圆周做出不同的反应;同样,滚动体之间的内部载荷分布可能会偏离典型载荷区的预期模式。 如果外壳 3D 几何形状可用,则可以计算此类组件的刚度,以通过先进的数值方法进行正确评估。通过这种方式,可以更好地捕捉轴承座如何在空间中移动以及它们在负载下如何变形。事实上,系统方法的强大可能性之一是评估轴承套圈和轴承座的椭圆度。通常,随着灵活性水平的提高,负载区也随着滚动元件负载的相关降低而增加。随着滚道上的接触载荷水平较低,轴承性能评估将自动增加。 4、系统动力学方法 上述方法是唯一的静态或准静态方法:不考虑时间变化,惯性在作用于系统的力的平衡中不发挥作用。然而,可以考虑转速来评估作用在旋转部件上的额外离心力。实际上,运行条件是在启动阶段之后达到的:在这个阶段,施加的力的幅度在达到稳定平台之前随时间变化。 为了能够模拟这个启动阶段,需要瞬态分析来求解运动方程:在力平衡的完整版本中,由于系统质量 (m) 引起的惯性效应成为需要考虑的重要因素.这类分析也用于施加载荷随时间变化的情况:例如冲击、高速、转子动力学应用等。在这些高级模拟中,轴承的所有组件(滚动元件、环、保持架等)在内部移动通过接触元素建模的某些约束。由于力随时间变化,位移也随时间变化,并且接触元件需要能够处理随时间变化的接触条件。

必须指出,为了评估准确的动态轴承行为,需要大量信息,例如滚动体的内部几何形状、保持架几何形状、滚道轮廓、与温度相关的材料特性和模型等。处理所有这些输入并正确求解复杂的数值方案,需要能够在高性能集群 (HPC) 等功能强大的计算机上运行的高度复杂的软件。 轴承是所有旋转设备的关键元件。正确选择轴承始于正确评估每个支撑的负载条件:根据可用信息量,可以使用几种方法来提取所需的结果。根据具体情况,一种方法可能优于另一种方法:在进行轴承性能评估之前,已经介绍了优缺点以引导读者做出有意识的选择。 轴承选择就像一门“艺术”,应用工程师正在为各种不同的应用、客户类型和极其广泛的操作条件掌握它。这是一项了不起的宝贵知识:软件可以为工程师提供强大的支持,但它(还)不能取代该领域专家的经验和建议。 |