你知道陶瓷轴承的寿命吗

|

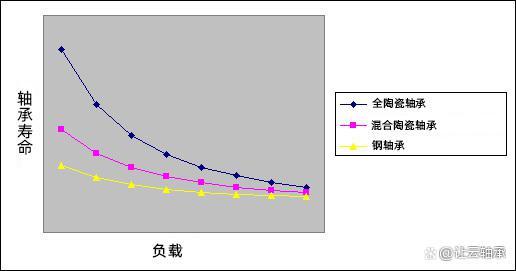

由于陶瓷的物理化学性质差异很大,钢轴承的寿命计算公式不能直接套用到陶瓷轴承上。试验表明,陶瓷轴承和钢轴承在各种工况下的实际续航寿命存在较大差异。 下面介绍钢制轴承与各种陶瓷轴承在不同工况下的寿命比较,以及影响轴承寿命的因素。 一、陶瓷轴承的负载 - 寿命图表。全陶瓷和混合陶瓷轴承的使用寿命明显长于钢轴承,因为陶瓷对陶瓷或陶瓷对钢的正常磨损远小于钢对钢的正常磨损。但由于陶瓷的硬度高得多,滚珠或座圈在负载下不会变形。

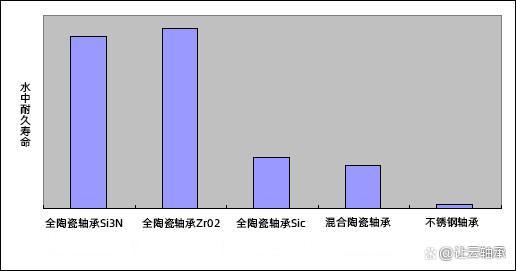

与钢轴承相比,它在滚珠和滚道之间的接触点产生更高的应力。随着载荷的增加,接触应力的增加会导致钢制滚道(对于混合动力)或陶瓷球和陶瓷滚道(对于全陶瓷)的表面出现凹坑/破坏,并导致过早失效。因此,在重载荷甚至某些冲击载荷下,陶瓷轴承的使用寿命可能与钢轴承相当甚至更短。 二、陶瓷轴承在水中的耐久寿命。测试表明,全陶瓷轴承的耐久寿命是不锈钢 AISI440C 轴承的 15 到 70 倍。全 Si3N4 和 ZrO2 陶瓷轴承的寿命比混合轴承长 3.5 到 5 倍。所有 SiC 陶瓷轴承的滚动寿命与混合陶瓷轴承大致相同。陶瓷轴承在水中的滚动寿命主要是由于裂纹、点蚀和剥落的扩展。 高铬碳钢轴承不能在水中使用。

三、全陶瓷轴承在腐蚀环境中的耐久性为腐蚀性环境选择正确的轴承材料非常重要。在腐蚀性环境中工作的全陶瓷轴承的耐久寿命比在正常工作条件下要短。 四、影响轴承耐久寿命的因素1、 润滑脂寿命 润滑对滚动轴承非常重要。润滑不足会大大缩短轴承的滚动寿命。在对轴承润滑剂要求很高的环境中,轴承会因润滑膜不足而出现表面磨损。如果未在可接受的时间内补充初始润滑脂,轴承可能会失效。陶瓷轴承运行温度更低,可以使用更薄的润滑膜(陶瓷是陶瓷自润滑的,摩擦系数低于钢对钢的摩擦系数),因此润滑脂老化较少,所需的再润滑间隔会更长。 2、电弧 带电皮带或制造过程中产生的静电可以通过机器的轴和轴承到达地面。当此电流桥接钢球和钢滚道之间的润滑膜时,会发生微观电弧。这会产生熔化交叉点的局部和极端温度。逐渐地,搓板或凹槽图案出现在滚动表面上。并且轴承在运行过程中变得不光滑并产生过大的噪音。除了表面损坏外,还会发生润滑剂的过早老化。陶瓷材料的天然绝缘特性避免了此类损坏。 3、振动磨损 轴承不必在应用中旋转就会损坏。当重要设备有备用备用装置时,运行机器引起的瞬态振动可能会造成损坏。根据闲置装置与运行中装置的接近程度,运行设备产生的振动会导致静态机器轴承中的滚动元件振动。这些会产生假布氏压痕,或以长方形或圆形形状磨损滚道表面。当备用设备投入使用时,轴承通常会产生噪音并需要更换。 对于陶瓷轴承,由于陶瓷球和不同材料的重量较轻,假布氏压痕损坏的风险要小得多(但不能完全避免)。 4、工作温度 轴承中产生的热量可归因于润滑产生的黏性摩擦以及滚珠和滚道之间的负载相关摩擦。负载的来源既有外部的也有内部的。几乎没有办法减少外部负载。但由于陶瓷球的密度只有钢球的40%,因此球体产生的离心载荷较小,内耗较低。这为相同的操作条件提供了更冷的运行,或者如果适用的话,在保持相同温度的同时提供了更高的转速。 5、污染磨损 在受污染的环境中,固体颗粒会在滚动表面产生凹痕,并在这些凹痕周围产生凸起的边缘。当钢球在这些表面上滚动时,这种情况会导致噪音和过早磨损。更硬的陶瓷球材料可以在不去除材料的情况下平滑表面粗糙度。此外,几乎没有钢制轴承出现粘着磨损的迹象。这降低了噪音和磨损,从而延长了轴承的使用寿命。

总之,与钢制轴承相比,陶瓷轴承在人体中的使用寿命更长。但在许多情况下可能会发生过早失效。分析故障原因,消除故障原因,可以延长陶瓷轴承的使用寿命。 |