板坯连铸机扇形段驱动辊专用高温轴承

一、板坯连铸机扇形段驱动辊实际运行1、根据连铸机扇形段驱动辊中间支撑轴承的运行工况: 极低速、 高温、 重载、 高污染环境, 2、认识板坯连铸机扇形段驱动辊 板坯连铸机冶金长度较长,直到矫直区板坯都处于液芯状态。板坯从结晶器出来,由于鼓肚力的存在,必须获得足够的支承使其凝固成型。 为了实现夹持和引导板坯的功能,二次冷却区支承装置采用支撑辊结构。板坯连铸机依靠驱动辊把结晶器内形成的具有一定厚度坯壳的板坯沿导向段拉出。 板坯连铸机扇形段支撑辊主要有整体式分段辊、芯轴式辊、分段组合式辊。为改善受力情况、增加辊子刚度、改善坯形,扇形段驱动辊要增加中间支承。

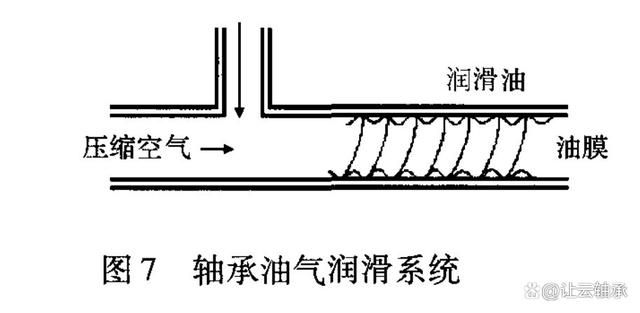

二、板坯连铸机扇形段驱动辊对高温轴承的要求1、板坯连铸机扇形段驱动辊专用高温轴承选型 板坯连铸机扇形段驱动辊传递扭矩较大,一般选用整体式分段辊、芯轴式辊,整体式分段辊辊身长,受力后易挠曲,影响辊缝及铸坯质量,因此需要增加中间支撑轴承。剖分式轴承主要用于无法安装普通轴承的多点支撑的长轴或曲轴上。整体式分段辊结构中间支承,只能采用剖分式轴承。 剖分式调心滚子轴承: 轴承外圈、内圈、滚动体都是球面,可自动补偿支撑辊运转过程系统的初始偏心和动态偏心,改善由于支撑辊挠曲造成的不利影响。调心滚子轴承本身不具有轴向调节功能,而是通过内圈与辊径松配合,依靠辊径和轴承内径的相对滑动来实现支撑辊膨胀伸长产生的轴向窜动。剖分式调心滚子轴承必须采用保持架才能正常运转,滚动体数量的减少降低了轴承的负荷性能。此外,调心滚子轴承由于其特有的结构,冷却通道面积较小,冷却效果不及圆柱滚子轴承。 圆柱滚子轴承: 剖分式圆柱滚子轴承外圈可以设计为外球面,从而补偿普通圆柱滚子轴承不具有的调心性能,且轴承采用外圈无挡边,内圈双挡边结构,轴承外圈与轴承座孔之间可以实现轴向的自由窜动,适应支撑辊的热膨胀。圆柱滚子轴承可以设计为满装结构,最大限度的提高轴承的承载能力,特别是连铸机驱动辊轴承低速重载、高温水气等恶劣工况下,更要求轴承有高的静载荷承载能力。 所以板坯连铸机扇形段驱动辊轴承为水冷剖分式满装圆柱滚子轴承最佳。 2、 板坯连铸机扇形段驱动辊专用高温轴承使用工况 连铸生产的连续性,使轴承长期在高温、重载、重污染的环境中运行。为保证高温轴承在满足连铸生产工况条件下可靠运行,设计的轴承需要考虑以下因素。 (1)连铸机辊子始终与温度高达1 000℃左右的铸坯直接接触 (2)连铸板坯的鼓肚力和铸坯矫直产生的反力,全部由辊子支承轴承承受,轴承载荷极大。 (3)板坯连铸机板坯工作拉速不高于2 m/min,支撑轴承转速约 1 ~3 r/min,轴承转速低。 (4)驱动辊为整体辊,受温度影响会产生较大轴向膨胀,要求轴承具有轴向窜动能力。 (5)辊子同轴度偏差、过钢时产生辊子挠曲要求轴承具有调心性能。 (6)铸坯要进行水冷却,轴承在大量水分、高温蒸汽和氧化屑环境中运行。 3、 板坯连铸机扇形段驱动辊专用高温轴承设计 因为轴承转速较低,近似工作在静止状态,轴承的动态承载能力可不考虑,轴承设计主要考虑静载荷能力,采用满装滚动体设计方案可以在有限小的设计空间实现高载荷,满足连铸机重载荷工况的需要。 (1)、 结构设计 水冷剖分式满装圆柱滚子轴承装配图如图2所示,主要由轴承座、两半内圈、半外圈、滚动体、夹紧圈及密封装置组成。两半内圈通过夹紧圈夹紧与驱动辊辊颈配合,同时夹紧圈夹紧定位后还起到轴承内圈挡边的作用,用以引导滚动体正常运转。 同一根驱动轴,若轴承不采用半外圈结构设计,轴承总高就要加大,为防止接触,就必须减小滚动体,这样势必会降低轴承的承载能力,若减小辊径则会降低驱动辊的整体强度。半外圈结构设计可以降低轴承座高度和驱动辊直径,便于安装更大直径的辊子。 采用剖分式结构。安装在铜制“迷宫式”密封上的密封为利用弹性圈组成的螺旋缠绕迷宫式密封、氟橡胶唇式密封或者两者组合密封。多重密封结构使轴承在高温环境中阻止水分、水汽或氧化铁屑等对轴承的污染,保证润滑及清洁,延长了轴承寿命。 (2)轴承润滑 水冷剖分式轴承的润滑有脂润滑和油气润滑两种方式,用户根据设备状况选用不同的润滑方式。 1)脂润滑。 扇形段驱动辊支撑轴承长期在高温、低转速状态下运转,轴承滚子与滚道间润滑油膜很难形成。水冷剖分轴承润滑脂必须有足够高的黏度才能在运行中将滚动体与滚道分开,使轴承能保持较长的使用寿命,润滑脂基础油黏度要求为ISO VG 1500,并在润滑脂中添加极压添加剂,高粘度润滑剂还有助于密封。连铸机的润滑一般采用润滑脂自动配送系统,为各个连铸机支撑轴承提供润滑脂,其对轴承的润滑特点为泵送次数频繁,单次输送量相对较少,润滑脂的输送量通常少于5 mL,输送频率一般在6~10次/h,间隔时间不得大于10 min。这样既为轴承提供了新鲜的润滑脂,又清除了老化油脂和污垢。 2)油气润滑。 利用压缩空气驱动油膜,经配送管道输送至轴承。该系统连续运转,在清洁轴承的同时保证新鲜的润滑剂流向轴承。采用油气润滑系统可大大降低润滑剂的消耗。油气系统使用1/100的润滑剂,预先加压使轴承内杂质排除。

三、板坯连铸机扇形段驱动辊专用高温轴承使用要求1、高温轴承负荷 高温轴承负荷比应满足Cor/P>3.5,P为轴承当量静负荷,Cor为轴承额定静负荷。轴承负载区域与轴承承受的负荷大小及轴承游隙有关,在确定的游隙条件下根据承载负荷可计算出负载区域,从而确定轴承选用是否合适。计算过程可参考相关资料。水冷轴承采用半外圈设计,轴承运转时负载区应该分布在半外圈(图8所示阴影部分),负载区不允许超过180°。当轴承负荷区小于120°时,负荷比可适当减小,此时轴承的静态载荷利用率较高。 2、高温轴承游隙 高温轴承游隙大小直接影响轴承的载荷分布、振动、磨损以及运转精度等。游隙选择合适与否直接影响轴承的使用寿命,根据水冷剖分式轴承的使用工况推荐选用C3组游隙。 3、高温轴承配合 水冷剖分式圆柱滚子轴承用于扇形段驱动辊的中间支撑,由于驱动辊的长度会随温度的变化而改变,轴承必须适应中间支撑位的浮动。因此,轴承内圈与辊径采用间隙配合或过渡配合安装,使辊径能够在轴承孔内前后浮动,且轴承的更换过程也大大简化。轴的加工要求一般为h7。 4、受热轴向膨胀量 驱动辊与轴承座两端面距离H1的值应根据驱动辊受热轴向膨胀量确定,一般H1约为10 mm;高温轴承座盖板与驱动辊辊面距离H2大于10 mm。 5、控制同轴度 同一根驱动辊的中间支撑高温轴承安装辊径需要控制同轴度,防止轴承承载不均导致轴承过早损坏。 6、冷却效果测试 高温轴承工作现场可将冷却水循环加压到约1.2 MPa进行冷却效果测试。 四、板坯连铸机扇形段驱动辊专用高温轴承发展优势水冷剖分圆柱滚子轴承采用满装滚动体设计,最大化了轴承承载能力; 冷却循环水路设计使得轴承能够在60~90℃运转;多重密封结构阻止了外界水分、氧化铁屑等杂质对轴承的侵蚀;轴承座特殊结构设计使轴承能够实现±3°自动调心,保证了轴承与驱动辊的协调; 半外圈设计可以降低轴承座高度和辊子直径;润滑方式的设计保证了轴承在极低转速下润滑油膜的形成。水冷剖分圆柱滚子轴承能够适应连铸机对轴承正常运转的苛刻要求。 |