绝缘轴承孔隙率对绝缘性能有什么影响

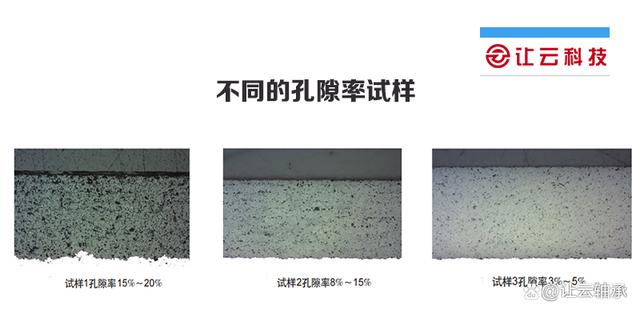

一、绝缘轴承发展背景随着中国轨道交通的发展,对电动机轴承的绝缘性能要求极高。通过对喷涂工艺的优化及孔隙率的研究,制备出绝缘性能及力学性能均符合要求的绝缘涂层。国外的绝缘轴承发展历程比国内要久,产品技术比较成熟 二、为什么绝缘轴承孔隙率对绝缘性能有影响牵引电动机轴承对绝缘性能和力学性能都要求极高,目前国外已有成熟的绝缘涂层喷涂、磨削、密封等技术。其中,孔隙率是绝缘涂层的重要指标之一。 在相同绝缘涂层厚度下,通过降低涂层中的孔隙率,可以提高绝缘性能,但会出现绝缘涂层力学性能降低,出现不耐碰撞、易产生裂纹等问题。 三、进行绝缘轴承对孔隙率的分析综合比较国外轴承的空隙率,制备绝缘试样孔隙率选择三个范围: 试样1为15%~20%、试样2为8%~15%、试样3为3%~5%。试验的绝缘涂层厚度为0.2mm,通过微观组织、测量电阻值、跌落试验,以及在3000V、5000V下是否被击穿等4个方面来判断孔隙率对绝缘涂层性能的影响 四、绝缘轴承对孔隙率试验阶段1、微观组织分析 微观组织分析 不同的孔隙率试样如图所示

(1)、试样1孔隙率在15%~20%:微观组织中可以明显分析出组织不致密,空隙较大,有明显的裂纹,存在被击穿风险。 (2)、试样2孔隙率在8%~15%:从微观组织中分析出,绝缘涂层有分层现象,对绝缘涂层性能有一定影响。 (3)、试样3孔隙率在3%~5%:从微观组织中分析出,绝缘涂层致密,无分层现象,无较大空隙,是良好的绝缘组织 2、测量电阻值 测量不同孔隙率试样的电阻值,来判断孔隙率对绝缘性能的影响,结果见表2。

从表2可看出,绝缘涂层在孔隙率为3%~5%时,绝缘阻值最大,优于其他孔隙率试验的绝缘阻 值。 3、击穿试验 测量不同孔隙率在3000V、5000V电压下是否被击穿,以判断孔隙率对绝缘性能的影响,见表3。

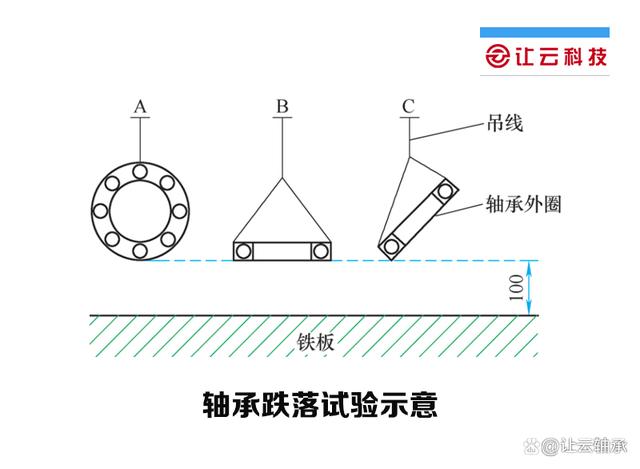

4、跌落试验 制备孔隙率为3%~5%的绝缘涂层外圈,涂层厚度为0.5mm,如图所示。

初始绝缘电阻、电容值结果:轴承外圈在5000V(DC)时,绝缘电阻84GΩ,电容值1.35nF。 将试验轴承外圈分别按图所示A、B、C状态从100mm的高处自由落到固定铁板上,观察涂层情况,然后将绝缘外圈浸入沸水中4h后,进行绝缘性能检测。

绝缘电阻、电容值检测结果:轴承外圈在5000V(D C)时,绝缘电阻为80GΩ,电容值为1.37nF。 五、绝缘轴承孔隙率试验结果从以上试验结果分析可得出如下结论:孔隙率在3%~5%时,既保证了最优的绝缘性能,同时也具有良好的力学性能。跌落试验后,绝缘性能没有明显下降,说明没有裂纹贯穿绝缘涂层,避免了在涂层内部产生“分层”“裂纹”等现象,从而使绝缘轴承可长期保持优良的绝缘性能。 |