一次高温风机轴承损坏导致停窑事故处理及分析

|

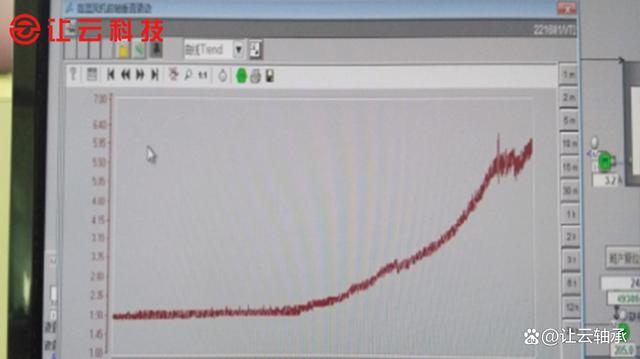

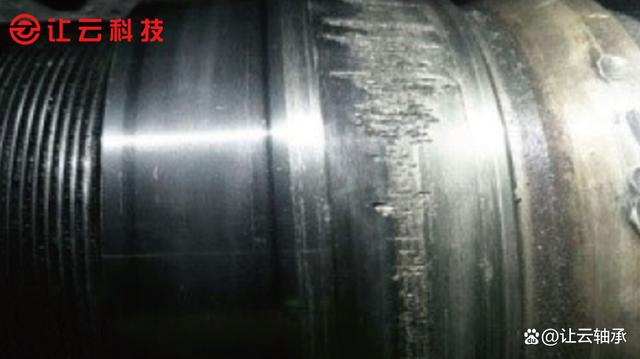

高温排风机经检修更换电动机端轴承运行几天后,现场专业巡检和中控持续监测振动值均超限,且有明显上升趋势,采取一定措施后未见明显好转。经判断为轴承损坏,通过妥善处置后主动停窑更换新轴承,对事故原因进行了分析,以避免此类事故的再次发生。实践表明,选择质量可靠的轴承和对轴承振动值进行实时智能动态监测对主机设备的可靠运行非常重要。 某公司高温风机型号为W6-2×30-14 No.35F,风量550?000 m3/h,全压8?500 Pa,工作风温350 ℃,转速≤960 r/min,安装使用的轴承型号为23048CC/C3W33。轴承润滑方式为油站供油油浸式润滑,油品选用CKC-320#齿轮油。巡检发现风机靠电动机端轴承由于锁圈止退圈损坏后锁圈易松动,轴承易损坏。决定在年度窑系统第一次计划检修时(2017年1月10~15日)对高温风机轴承进行更换作业,查库房库存有该型号轴承两盘,领用后,经检查包装未发现异常,检测轴承滚子游隙为0.25 mm,判断可以使用,轴承经油煮加热到100 ℃,时间为8 min,安装后测靠电动机端轴承外圈偏差为0.01 mm,风叶北侧外圈偏差为0.012 mm,轴承符合安装要求。 窑点火升温,高温风机开机后检测风叶北侧水平轴承振动值为0.53 mm/s,垂直振动值为0.47 mm/s,靠电动机端轴承水平振动值为0.42 mm/s,垂直振动值为0.36 mm/s。3月9日23:58投料生产,实测风叶北侧水平轴承振动值为1.28 mm/s,垂直振动值为0.97 mm/s,靠电动机端轴承水平振动值为1.32 mm/s,垂直振动值为1.06 mm/s。3月18日由于高温风机振动值超过7.6 mm/s,停机检查时发现轴承滚子及内外圈滚道损坏,更换新轴承造成停窑19.5 h的设备事故。具体说明如下。 事故的经过及处理水泥窑中控操作员发现高温风机电动机端轴承振动值较3月16日振动值1.9 mm/s增加0.3 mm/s,于是通知设备专业巡检人员现场测量振动值,经检测发现振动值较之前振动值上升了0.75 mm/s,告知中控操作员密切关注振动值趋势。8:30设备主管人员再次测量振动值为2.5 mm/s,要求中控密切注意并逐级汇报。14:00左右再次测量时振动值增加到4 mm/s左右,决定降低高温风机转速10 r/min运行,振动值依然上升。公司领导要求部门组织人员做好停窑检查处理准备工作并密切关注(见图1)。3月18日1:00左右振动值上升到7.6 mm/s时,后于1:30停机检查,打开后检查发现轴承4颗滚子严重损坏(见图2),轴承内圈跑轨磨损严重(见图3),检查轴承锁圈紧固,轴承润滑良好。实测风叶北侧轴承滚子游隙0.3 mm,较安装时增加0.05 mm,且振动值有上升趋势,综合考虑后决定更换新轴承。次日14:00新购轴承到厂,开箱检查轴承型号为23048 CC/C3W33无误,轴承外观光亮,实测轴承滚珠游隙为0.2 mm,油煮到100 ℃时安装到轴上。安装后测靠电动机端轴承外圈偏差为0.01 mm,靠风叶北侧轴承外圈偏差为0.008 mm,安装符合要求。对系统其他设备检查完毕后于17:30点火升温,21:00投料生产后运行恢复正常。

原因分析(1)该调心滚子轴承其中一排滚子表面剥落磨损严重,有一颗滚子破裂损坏。 (2)因滚子损坏造成轴承内外圈滚道发生磨损。 (3)轴承保持架完好。 此轴承安装使用**损坏,而根据使用数据统计,该处轴承的使用寿命一般为18个月左右,从运行、巡检监测过程、安装符合要求以及润滑情况良好等方面综合分析,结合新购轴承供应厂商检测中心对损坏轴承鉴定,认定发生事故的主要原因是轴承质量问题。但不排除安装过程中加热环节发生过局部超温的可能性。 预防与纠正措施(1)采购轴承时确保从正规渠道采购,以保证轴承质量。 (2)加强其他大型风机振动值的监测力度,防止类似事故发生。 (3)对损坏轴承及库存同类轴承送有关机构进行检测,更进一步进行分析,确保今后使用同类轴承的可靠性。 总之,高温风机作为水泥窑系统的主要设备之一,其运行的可靠性对窑的可靠性至关重要。此次高温风机轴承损坏导致停窑事故的发生和处理过程凸显了设备专业巡检和智能监测诊断的重要性,通过振动值的监测,操作人员能够掌握设备运行趋势,给及时处理设备事故赢得了时间,避免了更大的损失。同时,对设备重要备品备件的质量也要进行严格把关,坚决使用正规厂商供应的货源,谨防假冒伪劣产品用于设备的安装,以免在使用过程中造成不必要的损失。 |