轴承产生故障的十二种主要原因及对策简介

|

在前一篇文章《轴承故障的主要原因及一般性建议简介》中,我们介绍了导致轴承失效,产生故障的主要原因,一共有12种,详细如下。

一、氧化腐蚀。当轴承受到水、旧油、液压液或侵蚀性添加剂的污染后,极易被污染物中的酸性物质氧化,发生氧化腐蚀,从而产生大量的锈蚀或凹坑,如上图所示,为有效避免这种情况的发生,轴承在安装前应清洗轴承并清除旧润滑油,并避免水接触轴承。

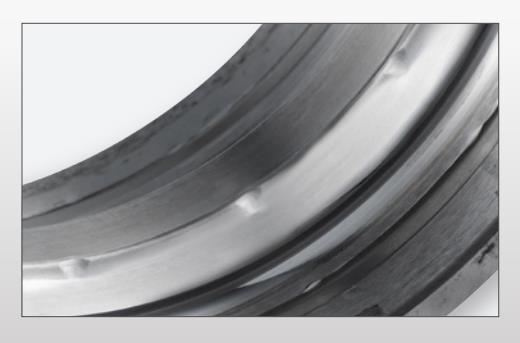

二、微动腐蚀。当轴承套圈与滚动体之间产生微观位移时,会导致轴承产生微动腐蚀,轴承外表面出现氧化层,如上图所示,为有效避免这种情况的发生,在安装轴承前,需检查轴承精度,轴承套圈与轴一般应过盈配合,如精度不够,不能够过盈,即会发生微动,过盈配合,安装会比较困难,应使用抗微动膏和感应加热器将轴承安装在轴上。

三、微震摩擦磨蚀。在轴承静态下,振动或振荡会剪切油膜,滚动体和滚道之间摩擦引起的腐蚀,如上图所示,为避免这种情况的发生,在存放轴承时,轴承必须平放,避免将轴承存放在振动源附近,如压缩机或振动装置等。

四、表面剥落。当轴承润滑不足或者油膜破裂后,小的、极细和硬颗粒会磨损轴承,使轴承表面产生剥落,如上图所示,为防止这种情况的发生,轴承应选择合适的润滑剂(数量和粘度)以及自动润滑系统,在轴承安装期间和之后,避免固体颗粒和液体侵入,同时检查轴承温度水平。

五、表面深度剥落。当轴承受到固体污染,或者腐蚀性液体进入轴承,以及壳体或轴产生错位或变形时,轴承表面缺陷(压痕、冲击、腐蚀、过度应力等)会引起深度剥落,如上图所示,为防止这种情况的发生,轴承安装时,避免引入污染物,控制阀座的几何形状和质量,以避免因轴承错位而产生应力。

六、内里深度剥落。当轴承受到循环应力时,轴承会产生内里深沟剥落,这种剥落通常为椭圆形的剥落,如上图所示,为防止这种损坏,应确保轴承兼容,在设备上使用监测系统,检测与疲劳引起的剥落开始相关的振动和噪音,同时遵循轴承更换的预测性维护计划。

七、电蚀。当轴承过电,即会引起电蚀,产生凹坑或凹槽,如上图所示,为避免这种损坏,应确保电流不会通过轴承,对于发电机和电机应用,应选择陶瓷绝缘轴承。

八、塑性变形。当轴承安装不正确或严重短路过载,即会发生塑性变形,滚道上产生凹坑,如上图所示,为防止这种情况,应使用正确的安装方法和工具安装轴承,同时确保滚动元件不会传输静态过载。

九、断裂。当轴承承受冲击、过载、弯曲力、疲劳或热应力过大时,轴承会突发断裂,如上图所示,为避免这种损坏的发生,安装前检查轴承座的状况,使用正确的安装方法和工具安装轴承,切勿用锤子直接敲击轴承,在使用过程中,应快速更换有噪音的轴承。

十、颗粒作用下的磨损。当轴承边界润滑中有固体颗粒磨损时,这种情况会发生,轧制外壳和滚道上会产生亚光表面、条纹或凹坑,如上图所示,为避免之,轴承应使用清洁的润滑剂,使轴承充分润滑,同时选择适当的密封装置,如防尘盖,或密封件等。

十一、摩擦磨损。当轴承温度升高导致显著滑动时,相互焊接的金属元件会发生摩擦,产生摩擦磨损,如上图所示,为防止这种情况的发生,应根据数量和质量使用合适的润滑剂,根据负载和速度使用合适的轴承。

十二、轴向过载引起剥落。当轴承轴向负荷过大时,轴承滚道一侧会发生剥落,如上图所示,为避免之,应正确选用轴承,检查浮动轴承是否可以自由移动。 |