通过硬化与表面硬化轴承

|

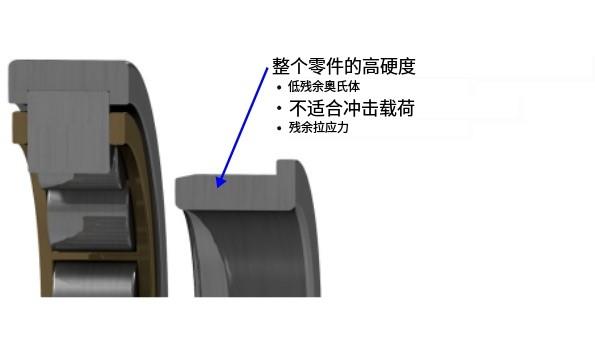

轴承用于旋转设备以承受轴向和径向载荷并减少运行摩擦。轴承部件承受反复的重应力载荷,必须能够承受这些载荷,同时保持旋转精度和材料完整性。为实现这一目标,轴承由高硬度材料制成,同时还具有良好的尺寸稳定性、耐磨性和抗滚动疲劳性。 这些轴承以两种不同的方式硬化。最常见的方法是通过硬化,但表面硬化用于特别困难的应用。 一、通过硬化 (TH)淬硬轴承正如它们听起来的那样,轴承组件通过零件具有相同的硬度。用于全硬化轴承的最常见轴承钢是 AISI 52100 或同等材料。这是一种高碳钢(约 1.0%),通过 马氏体 或 贝氏体 工艺硬化。 由 52100 钢制成的完全硬化轴承的最终硬度约为 60HRC。滚子通常比环硬 1-2 HRC,以实现最长的疲劳寿命。 整体淬硬轴承是标准轴承,在所有行业的大多数应用中都得到成功应用,但在一些特别严苛的应用中,整体淬硬轴承无法胜任。 二、表面硬化 (CH)表面硬化轴承具有大约 60HRC 的类似表面硬度,但保留了更柔软、更坚韧的核心。这些轴承由低碳钢(约 0.2%)制成,并通过在烤箱中将碳扩散到零件中进行硬化。 这种柔软、坚韧的核心和高硬度表面的结合使 Case Hard 轴承非常适合必须抵抗弯曲、扭转和冲击载荷的最严苛应用,并且比完全硬化的同类轴承使用寿命更长。 表面硬化轴承通常 经过渗碳处理,但如果采用 碳氮共渗处理 ,它们的表面硬度约为 64HRC,甚至可以进一步提高耐磨性、抗疲劳性和轴承寿命。 三、通过硬化与表面硬化与典型的硬质零件相比,表面硬化工艺所需的工艺时间增加确实会增加成本。在这些严苛的应用中,表面硬化轴承具有的许多优点远远超过了成本的小幅增加。 四、冲击载荷和韧性表面硬化轴承通常具有高 残留奥氏体 ,而通过硬化轴承则很少。残余奥氏体柔软但非常坚韧,具有高延展性。与相对较脆的完全硬化轴承相比,这些特性极大地改善了疲劳寿命和冲击强度。表面硬化轴承在冲击载荷应用中的使用寿命更长。 五、抗碎屑表面硬化轴承中坚硬的核心和高残留奥氏体可大大延长受污染环境中的使用寿命。由于韧性,这种情况下硬质部分上的碎屑凹痕更浅更窄 (c),而且该凹痕两侧的山丘半径 (r) 更大,可最大限度地减少额外损坏。 六、裂性完全硬化的轴承容易因开裂而失效。通过硬化轴承在表面上具有中性到拉伸的残余应力。当您将由于轴配合和设计载荷而产生的环向应力添加到此时,它可能接近打开轴承裂缝所需的总力。在风力应用中,有许多未知和可变的载荷也会施加到轴承上,这些载荷很容易超过材料的强度并引发这种故障。 在这里,表面硬化轴承的好处是它们在表面具有压缩残余应力,这会在该方程中引入更多的服务系数,并可以消除裂纹萌生。然而,如果裂纹确实开始形成,则压缩残余应力将用于保持零件中的裂纹闭合。 如上所述,有两种不同的表面硬化方法适用于轴承; 表面渗碳 和 表面碳氮共渗。坚韧钢材系列将外壳碳氮共渗热处理与特殊钢合金配方相结合,可最大限度地延长轴承在恶劣条件下的使用寿命。 七、风能应用的结论在普通应用中,滚动疲劳是唯一需要考虑的问题,因为硬化轴承和表面硬化轴承可以互换使用。一般来说,只有 3-5% 的轴承故障是由于负载循环引起的材料疲劳,而 50% 是由污染引起的。再加上风力涡轮机应用中的高波动载荷、速度和环境条件,您会发现表面硬化轴承可显着延长轴承寿命。 |